No contexto da fabricação de MEMS, a Deposição Química de Vapor (CVD) é um processo de fabricação fundamental usado para depositar camadas de material extremamente finas e de alta qualidade em um substrato. É um método primário para construir as camadas estruturais e funcionais que formam os componentes mecânicos e eletrônicos microscópicos de um dispositivo de Sistemas Microeletromecânicos (MEMS).

CVD não é apenas uma técnica de revestimento; em MEMS, é um método de construção fundamental. Ele permite que os engenheiros construam microestruturas complexas e tridimensionais camada por camada a partir de precursores químicos gasosos, possibilitando a criação de tudo, desde acelerômetros até microespelhos.

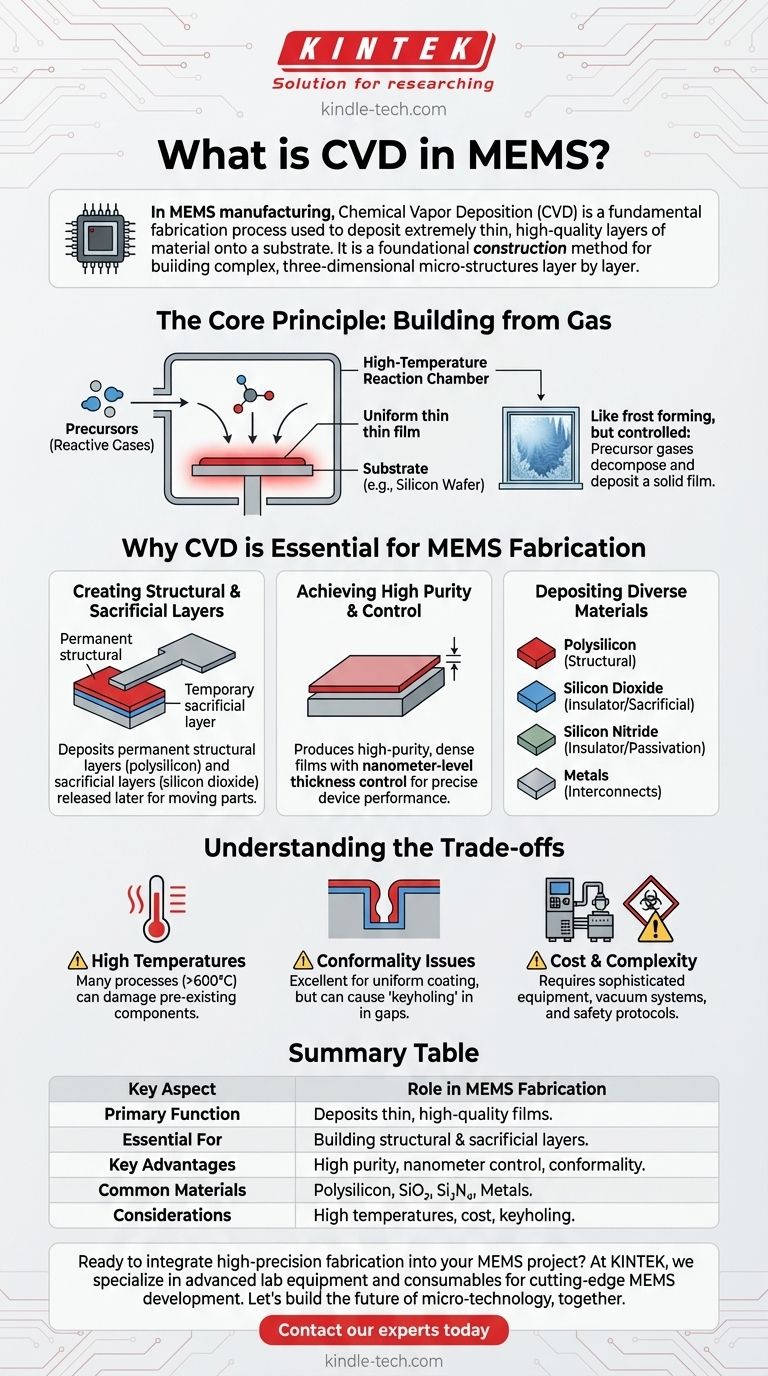

O Princípio Central: Construindo a Partir de Gás

Como o CVD Funciona

Em sua essência, o processo CVD envolve a introdução de gases reativos, conhecidos como precursores, em uma câmara de reação de alta temperatura contendo o substrato (tipicamente uma bolacha de silício).

O calor fornece a energia necessária para desencadear uma reação química. Essa reação faz com que os precursores se decomponham e depositem um filme sólido e fino na superfície do substrato.

Pense nisso como o orvalho se formando em um vidro de janela frio. Nessa analogia, o vapor d'água é o precursor, e a superfície fria do vidro desencadeia sua mudança de gás para sólido. O CVD é uma versão muito mais controlada disso, usando gases específicos para criar camadas sólidas precisas e projetadas.

Por Que o CVD é Essencial para a Fabricação de MEMS

Criação de Camadas Estruturais e Sacrificiais

Os dispositivos MEMS são definidos por suas partes móveis. O CVD é crítico para depositar tanto as camadas estruturais permanentes (muitas vezes polissilício) que formam os cantiléveres, engrenagens ou membranas do dispositivo.

Crucialmente, também é usado para depositar camadas sacrificiais (muitas vezes dióxido de silício). Essas camadas atuam como marcadores temporários que são posteriormente gravados quimicamente, "liberando" os componentes estruturais e permitindo que se movam livremente.

Alcançando Alta Pureza e Controle

As reações químicas no CVD produzem filmes de pureza e densidade excepcionalmente altas, o que é vital para o desempenho mecânico e elétrico confiável de um microdispositivo.

Além disso, o processo permite controle em nível nanométrico sobre a espessura do filme depositado. Essa precisão é inegociável, pois mesmo pequenas variações podem alterar drasticamente a frequência ressonante ou a sensibilidade de um dispositivo MEMS.

Deposição de Materiais Diversos

CVD é uma técnica versátil capaz de depositar uma ampla gama de materiais essenciais para MEMS. Estes incluem:

- Polissilício: O material estrutural mais comum.

- Dióxido de Silício: Usado como isolante elétrico e camada sacrificial.

- Nitreto de Silício: Usado para isolamento elétrico e como uma camada de passivação dura e protetora.

- Metais: Como o tungstênio, para criar interconexões elétricas.

Compreendendo as Compensações

O Desafio das Altas Temperaturas

Muitos processos CVD comuns, como o CVD de Baixa Pressão (LPCVD), exigem temperaturas muito altas (muitas vezes >600°C). Esse orçamento térmico pode danificar ou alterar componentes que já foram fabricados na bolacha, restringindo a ordem das etapas do processo.

Variantes mais recentes, como o CVD Aprimorado por Plasma (PECVD), operam em temperaturas mais baixas, mas às vezes ao custo da qualidade do filme.

Conformidade: Uma Faca de Dois Gumes

O CVD é conhecido por sua excelente conformidade, o que significa que ele reveste todas as superfícies de uma característica tridimensional uniformemente, incluindo paredes laterais verticais e trincheiras profundas.

Esta é uma enorme vantagem para a criação de camadas estruturais uniformes. No entanto, pode ser uma desvantagem quando o objetivo é preencher uma lacuna ou trincheira sem criar um vazio, um desafio conhecido como "keyholing".

Custo e Complexidade

Os reatores CVD são equipamentos sofisticados e caros. Eles exigem sistemas de vácuo, controle preciso de temperatura e fluxo de gás, e infraestrutura para lidar com gases precursores potencialmente perigosos, tornando o processo um investimento de capital significativo.

Como Aplicar Isso ao Seu Projeto

Compreender o papel do CVD ajuda a esclarecer sua importância em relação a outras etapas de fabricação. Ao projetar um fluxo de fabricação MEMS, considere como o CVD se encaixa em seu objetivo específico.

- Se seu foco principal é criar peças móveis: O CVD é indispensável para depositar tanto o material estrutural quanto as camadas sacrificiais que são removidas para liberar essas peças.

- Se seu foco principal é isolamento elétrico ou passivação: O CVD é o padrão da indústria para depositar filmes isolantes densos e de alta qualidade, como dióxido de silício e nitreto de silício.

- Se seu foco principal é o controle preciso da espessura: O CVD oferece controle superior sobre a espessura do filme em comparação com muitas outras técnicas de deposição, o que é crítico para o desempenho previsível do dispositivo.

Em última análise, dominar o CVD é fundamental para dominar a arte de construir máquinas funcionais em microescala.

Tabela Resumo:

| Aspecto Chave | Papel na Fabricação de MEMS |

|---|---|

| Função Primária | Deposita filmes finos e de alta qualidade de material em um substrato. |

| Essencial Para | Construção de camadas estruturais (ex: polissilício) e camadas sacrificiais (ex: dióxido de silício). |

| Principais Vantagens | Alta pureza do filme, controle de espessura em nível nanométrico, excelente revestimento conformal. |

| Materiais Comuns | Polissilício, Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄), Metais (ex: Tungstênio). |

| Considerações | Altas temperaturas de processo, custo e complexidade do equipamento, potencial para keyholing. |

Pronto para integrar a fabricação de alta precisão em seu projeto MEMS?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório avançados e consumíveis necessários para o desenvolvimento de MEMS de ponta. Seja você depositando polissilício estrutural ou nitreto de silício isolante, nossas soluções ajudam você a alcançar o controle em nível nanométrico e a pureza do material que seus projetos exigem.

Vamos construir o futuro da microtecnologia, juntos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de fabricação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD