Em sua essência, um Sistema de Tratamento Térmico com Atmosfera Controlada é um forno ou estufa industrial avançado que gerencia com precisão duas variáveis críticas simultaneamente: a temperatura e a composição química do gás circundante à peça de trabalho. Diferentemente de um forno padrão que aquece em ar ambiente, este sistema substitui o ar por uma mistura de gases específica e projetada. Esse controle previne reações químicas indesejadas e pode ser usado para alterar intencionalmente as propriedades da superfície de um material.

O propósito fundamental desta tecnologia é ir além do simples aquecimento. Ela transforma um forno de um instrumento bruto em uma ferramenta de precisão para engenharia de materiais, permitindo que você proteja a superfície de uma peça ou altere fundamentalmente sua química para alcançar características de desempenho específicas.

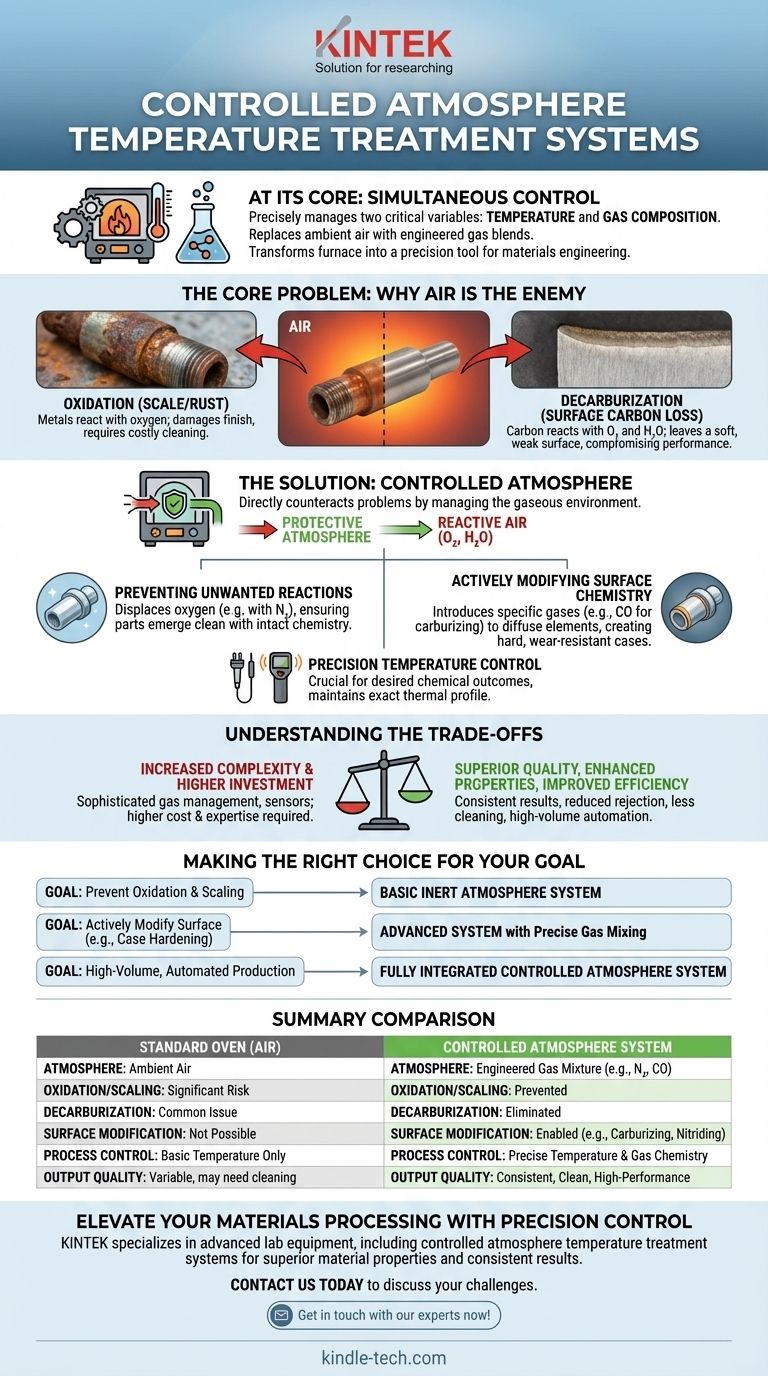

O Problema Central: Por Que o Ar é o Inimigo no Tratamento Térmico

Para entender o valor de uma atmosfera controlada, você deve primeiro entender o problema que ela resolve. O aquecimento de metais, particularmente aço, na presença de ar normal cria problemas significativos.

A Ameaça da Oxidação

Quando aquecidos, os metais reagem com o oxigênio no ar. Este processo, conhecido como oxidação, forma uma camada de carepa ou ferrugem na superfície. Isso danifica o acabamento da peça, pode alterar suas dimensões e frequentemente requer processos de limpeza secundários caros e demorados.

O Perigo da Descarbonetação

Para muitos aços, o teor de carbono na superfície é fundamental para sua dureza e resistência ao desgaste. Em altas temperaturas, o carbono no aço pode reagir com o oxigênio e o vapor de água no ar, removendo efetivamente o carbono da camada superficial. Esse fenômeno, chamado descarbonetação, deixa a peça com uma superfície macia e fraca, comprometendo seu desempenho e vida útil à fadiga.

Como uma Atmosfera Controlada Fornece a Solução

Um sistema de atmosfera controlada combate diretamente esses problemas, substituindo o ar reativo por um ambiente gasoso cuidadosamente gerenciado.

Prevenção de Reações Indesejadas

A função mais básica é a proteção. Ao introduzir uma atmosfera protetora — muitas vezes rica em nitrogênio ou outros gases inertes — o sistema desloca o oxigênio. Isso previne a oxidação e a descarbonetação, garantindo que a peça saia do forno limpa e com sua química superficial intacta.

Modificação Ativa da Química da Superfície

Sistemas mais avançados usam a atmosfera para alterar intencionalmente o material. Isso é conhecido como tratamento térmico químico. Ao introduzir gases "infiltrantes" específicos, você pode adicionar elementos à superfície da peça. Um exemplo comum é a cementação (carburizing), onde uma atmosfera rica em carbono (usando gases como CO) é usada para difundir carbono na superfície do aço de baixo carbono, criando uma camada externa muito dura e resistente ao desgaste.

A Necessidade de Controle Preciso de Temperatura

As reações químicas que ocorrem durante o tratamento são altamente dependentes da temperatura. Uma atmosfera controlada só é eficaz quando combinada com um sistema de gerenciamento de temperatura preciso. Esses sistemas usam sensores como termopares (para faixas mais baixas) ou instrumentos infravermelhos (para temperaturas muito altas) para manter o perfil térmico exato exigido para o resultado químico desejado.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, esta tecnologia representa um avanço significativo em relação aos métodos de aquecimento convencionais, o que acarreta compensações inerentes.

Complexidade Aumentada do Sistema

Estes sistemas não são fornos simples. Eles exigem painéis sofisticados de mistura de gás, controladores de fluxo, vedações para manter a atmosfera e sensores para monitorar a composição do gás. Isso adiciona camadas de complexidade mecânica e elétrica.

Maior Investimento Inicial

O equipamento especializado necessário para o gerenciamento de gás e controle preciso torna os fornos de atmosfera controlada mais caros do que seus equivalentes convencionais baseados em ar.

Maior Expertise de Processo Necessária

Operar esses sistemas de forma eficaz exige um conhecimento mais profundo da ciência dos materiais e da química. Alcançar resultados consistentes requer conhecimento sobre como definir proporções de gás, taxas de fluxo e perfis de temperatura para materiais específicos e resultados desejados.

Principais Benefícios da Adoção Desta Tecnologia

As compensações são frequentemente justificadas por melhorias significativas na qualidade, eficiência e capacidade.

Qualidade e Consistência Superior do Produto

Ao eliminar variáveis como umidade e composição do ar, esses sistemas produzem resultados altamente consistentes e repetíveis. As peças emergem com superfícies limpas e propriedades de superfície controladas com precisão, reduzindo drasticamente as taxas de rejeição.

Propriedades do Material Aprimoradas

A capacidade de prevenir a descarbonetação e realizar tratamentos químicos como a cementação permite a criação de peças com resistência ao desgaste e resistência à fadiga superiores. Isso pode possibilitar o uso de materiais base menos caros que são então endurecidos superficialmente para atender a especificações exigentes.

Eficiência Geral Melhorada

Embora o equipamento seja complexo, o processo pode ser altamente automatizado. Muitas vezes, elimina a necessidade de limpeza pós-tratamento, reduz o desperdício de material devido à formação de carepa e economiza mão de obra significativa, resultando em um custo por peça menor em produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema certo depende inteiramente do resultado específico que você precisa alcançar.

- Se o seu foco principal é prevenir oxidação e formação de carepa simples: Um sistema capaz de fornecer uma atmosfera inerte ou não oxidante básica é suficiente.

- Se o seu foco principal é modificar ativamente as propriedades da superfície (como endurecimento de camada): Você precisa de um sistema mais avançado com mistura e monitoramento de gás precisos para processos como cementação ou nitretação.

- Se o seu foco principal é produção automatizada de alto volume: Investir em um sistema de atmosfera controlada totalmente integrado é justificado pelos grandes ganhos em consistência, redução de mão de obra e eliminação de etapas de processamento secundário.

Em última análise, adotar um sistema de atmosfera controlada é sobre obter controle preciso sobre o destino químico do seu material durante suas fases de processamento térmico mais críticas.

Tabela de Resumo:

| Aspecto | Forno Padrão (Ar) | Sistema de Atmosfera Controlada |

|---|---|---|

| Atmosfera | Ar Ambiente | Mistura de Gás Projetada (ex: N₂, CO) |

| Oxidação/Formação de Carepa | Sim, risco significativo | Prevenida |

| Descarbonetação | Sim, problema comum | Eliminada |

| Modificação da Superfície | Não é possível | Possível (ex: Cementação, Nitretação) |

| Controle do Processo | Apenas temperatura básica | Temperatura precisa e química do gás |

| Qualidade do Resultado | Variável, pode necessitar de limpeza | Consistente, limpa, alto desempenho |

Pronto para elevar seu processamento de materiais com controle de precisão?

Na KINTEK, somos especializados em equipamentos laboratoriais avançados, incluindo sistemas de tratamento térmico com atmosfera controlada projetados para laboratórios e instalações de pesquisa. Nossas soluções ajudam você a alcançar propriedades de material superiores, prevenir defeitos superficiais e garantir resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para discutir seus desafios específicos de tratamento térmico e descobrir como nossa experiência pode aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que uma atmosfera inerte purgada com nitrogênio é necessária para a síntese de S-nZVI? Preservar Alta Reatividade e Integridade Metálica

- Por que o hidrogénio é usado em fornos de recozimento? Obtenha Qualidade de Superfície Superior e Ciclos Mais Rápidos

- Por que é necessário controlar a atmosfera durante a sinterização? Prevenir Oxidação e Controlar Propriedades do Material

- Qual é o papel de um forno de atmosfera de alta temperatura no crescimento de filmes de óxido alfa-Al2O3 e alfa-Fe2O3?

- Quais são as vantagens do gás inerte? Alcançar Pureza de Processo, Segurança e Proteção de Materiais

- Qual o papel de um forno de sinterização em atmosfera no SMSI de catalisadores de níquel? Otimizar a Interação Metal-Suporte

- O que causa a oxidação no tratamento térmico? Controle a Atmosfera do Seu Forno para Prevenir Formação de Carepa e Descarbonetação

- O que é um forno de tratamento térmico com atmosfera controlada? Obtenha Resultados Metalúrgicos Superiores