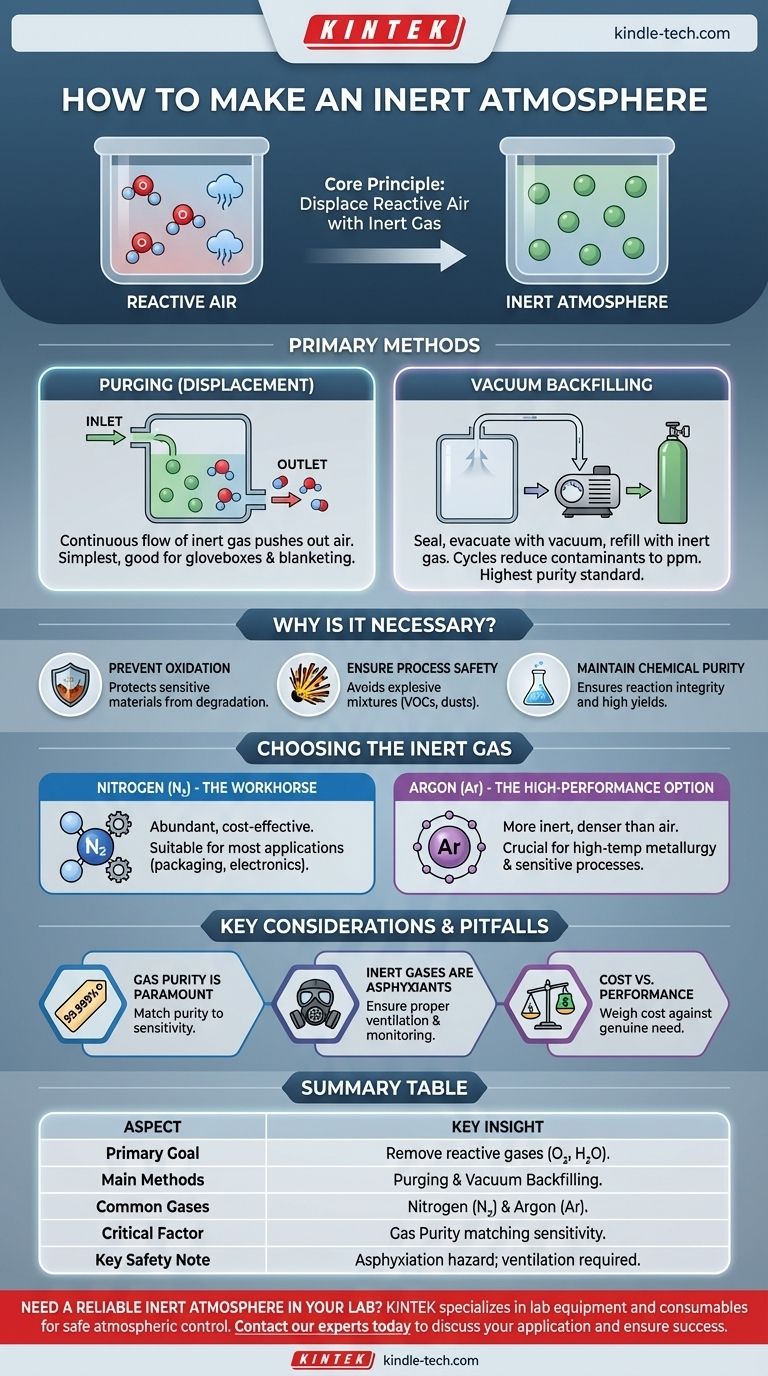

Na prática, uma atmosfera inerte é criada deslocando fisicamente o ar reativo de dentro de um espaço contido e substituindo-o por um gás não reativo. Os dois métodos principais para conseguir isso são a purga (purging), que envolve o fluxo de gás inerte para empurrar o ar para fora, e o preenchimento a vácuo (vacuum backfilling), onde o ar é primeiro removido com uma bomba de vácuo e o espaço é então reabastecido com o gás inerte.

O objetivo fundamental da criação de uma atmosfera inerte não é apenas adicionar um gás especial, mas remover ativamente os gases reativos — principalmente oxigênio e vapor de água. Isso protege materiais e processos sensíveis contra reações químicas indesejadas, degradação e riscos de segurança.

O Princípio Central: Por Que a Inertização é Necessária

A criação de uma atmosfera inerte, ou "inertização", é uma técnica fundamental na ciência e na indústria. É usada sempre que o ar padrão que respiramos interferiria no resultado desejado.

Para Prevenir a Oxidação e a Degradação

Muitos materiais, desde produtos químicos finos e produtos farmacêuticos até metais em altas temperaturas, reagem com o oxigênio. Esse processo, chamado oxidação, pode degradar a qualidade do produto, alterar propriedades químicas ou criar impurezas. Uma atmosfera inerte elimina o oxigênio, pausando efetivamente essas vias de degradação.

Para Garantir a Segurança do Processo

Compostos orgânicos voláteis (COVs) ou pós combustíveis finos podem formar uma mistura explosiva com o oxigênio do ar. Ao substituir o oxigênio por um gás inerte, você pode reduzir a concentração de oxigênio abaixo do limite inferior de explosividade (LEL), prevenindo incêndios e explosões em reatores, tanques de armazenamento e linhas de transferência.

Para Manter a Pureza Química

Em sínteses químicas sensíveis, como na química organometálica, os reagentes podem ser destruídos por quantidades vestigiais de oxigênio ou água. Uma atmosfera inerte não é apenas uma sugestão, mas um requisito para garantir que a reação prossiga como pretendido e atinja um alto rendimento do produto desejado.

Métodos Principais para Criar uma Atmosfera Inerte

O método que você escolher depende da geometria do seu recipiente e do nível de pureza exigido.

Método 1: Purga (Deslocamento)

A purga é o método mais simples. Envolve a introdução de um fluxo contínuo de gás inerte em um vaso, geralmente através de uma entrada em uma extremidade, enquanto se permite que o ar deslocado saia por uma saída na outra.

Isso funciona como tentar limpar o ar enfumaçado de uma garrafa soprando ar limpo nela. Eventualmente, a fumaça é diluída e expulsa. Este método é comum para caixas de luvas (gloveboxes), linhas Schlenk e para criar uma "cobertura" (blanketing) no espaço livre de tanques de armazenamento.

Método 2: Preenchimento a Vácuo (Vacuum Backfilling)

Para o mais alto nível de pureza, o preenchimento a vácuo é superior. O processo envolve selar a câmara, usar uma bomba de vácuo para evacuar quase todo o ar e, em seguida, reabastecer a câmara com gás inerte de alta pureza.

Este ciclo de evacuação e reabastecimento pode ser repetido várias vezes (tipicamente 3-5 ciclos) para reduzir contaminantes atmosféricos vestigiais para níveis de partes por milhão (ppm) ou inferiores. Este é o método padrão para aplicações altamente sensíveis.

Escolhendo o Gás Inerte Certo

Embora vários gases sejam não reativos, dois dominam quase todas as aplicações devido à sua disponibilidade e propriedades.

Nitrogênio (N₂): O Cavalo de Batalha

O gás nitrogênio é a escolha mais comum. É separado industrialmente do ar, o que o torna abundante e econômico. É adequado para a grande maioria das aplicações, incluindo embalagem de alimentos, fabricação de eletrônicos e cobertura geral de produtos químicos.

Argônio (Ar): A Opção de Alto Desempenho

O argônio é mais inerte que o nitrogênio e é crucial para processos onde o nitrogênio ainda poderia reagir, como na metalurgia de alta temperatura, onde nitretos metálicos podem se formar. O argônio também é mais denso que o ar, permitindo que ele forme uma "cobertura" estável sobre materiais sensíveis em um recipiente aberto, deslocando o ar mais leve para cima.

Entendendo as Compensações e Armadilhas

A implementação bem-sucedida de uma atmosfera inerte requer atenção aos detalhes além de apenas escolher um gás.

A Pureza do Gás é Primordial

O termo "gás inerte" é apenas metade da história. A pureza do gás é o que realmente importa. Usar um cilindro de nitrogênio de "grau industrial" com 100 ppm de oxigênio não protegerá uma reação sensível a 5 ppm de oxigênio. Sempre combine a pureza do gás (por exemplo, 99,999% ou "cinco noves") com a sensibilidade da sua aplicação.

Gases Inertes São Asfixiantes

Uma consideração crítica de segurança é que os gases inertes deslocam o oxigênio. Qualquer vazamento em uma área mal ventilada pode criar uma atmosfera com deficiência de oxigênio, representando um grave risco de asfixia. Sempre garanta ventilação adequada e use monitores de oxigênio quando apropriado.

Custo vs. Desempenho

Existe uma compensação direta de custo. O nitrogênio é significativamente mais barato que o argônio. Você deve ponderar o custo adicional do argônio em relação à necessidade real de seu maior nível de inércia. Para a maioria das aplicações, o nitrogênio é a escolha mais prática e econômica.

Selecionando a Abordagem Certa para Sua Aplicação

Sua decisão final deve ser guiada por seus requisitos técnicos e de segurança específicos.

- Se seu foco principal for armazenamento de propósito geral ou prevenção de oxidação básica: A purga com um fluxo contínuo e baixo de nitrogênio de pureza padrão é eficaz e econômica.

- Se seu foco principal for metalurgia de alta temperatura ou química altamente sensível: O preenchimento a vácuo com argônio de alta pureza é o padrão exigido para prevenir reações colaterais indesejadas.

- Se seu foco principal for prevenção de incêndio e explosão em um vaso grande: Criar uma cobertura no espaço livre com nitrogênio para manter o nível de oxigênio abaixo do limite explosivo é a medida de segurança crítica.

- Se seu foco principal for química sensível ao ar em escala de bancada: A purga com nitrogênio ou argônio em uma linha Schlenk ou caixa de luvas é a configuração de laboratório padrão.

Dominar o controle atmosférico é a chave para garantir a segurança, pureza e confiabilidade de seus processos sensíveis.

Tabela de Resumo:

| Aspecto | Ideia Principal |

|---|---|

| Objetivo Principal | Remover gases reativos (oxigênio, vapor de água) para proteger materiais e processos. |

| Métodos Principais | Purga (para simplicidade) e Preenchimento a Vácuo (para alta pureza). |

| Gases Comuns | Nitrogênio (econômico) e Argônio (alto desempenho). |

| Fator Crítico | A pureza do gás deve corresponder à sensibilidade da aplicação. |

| Nota Crítica de Segurança | Gases inertes são asfixiantes; garanta ventilação e monitoramento adequados. |

Precisa implementar uma atmosfera inerte confiável em seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas precisas e a orientação especializada de que você precisa para um controle atmosférico seguro e eficaz. Se você está trabalhando com síntese química sensível, processos de alta temperatura ou requer prevenção de explosão, podemos ajudá-lo a selecionar a solução correta — desde sistemas de purificação de gás até bombas de vácuo e câmaras especializadas.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e garantir a pureza, segurança e sucesso do seu trabalho.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função de um forno de atmosfera na análise TG-QMS? Desbloqueie testes precisos de materiais de bateria

- Por que o controle de atmosfera é crítico para o tratamento térmico de alumínio? Prevenir fragilização por hidrogênio e defeitos superficiais

- Qual é o ponto de orvalho de um forno de sinterização? Uma chave para prevenir a oxidação e garantir a qualidade

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- O que é brasagem? Um Guia para União de Metais Forte e Precisa para Aplicações de Alto Desempenho

- Qual é a composição e o papel do ar em atmosferas de fornos controlados? Domine seu processo com controle preciso de gás

- Como um forno de atmosfera de alta temperatura estuda o equilíbrio de defeitos pontuais? Controle de Potenciais de Interface ZrO2/Cr2O3

- Qual é o papel de um forno de atmosfera em caixa no processamento pós-laminação do aço inoxidável 316LN-IG? Guia de Especialista