Em essência, a deposição química de vapor (CVD) de carbono é um processo de fabricação de alto controle para "cultivar" materiais de carbono sólidos em uma superfície. Funciona introduzindo um gás contendo carbono (um precursor de hidrocarboneto) em uma câmara de reação onde um objeto aquecido, ou substrato, é colocado. O calor desencadeia uma reação química, decompondo as moléculas de gás e depositando uma camada pura e sólida de átomos de carbono diretamente na superfície do substrato.

O principal desafio na ciência dos materiais não é apenas criar uma substância, mas controlar precisamente sua estrutura atômica. A CVD de carbono resolve isso, fornecendo um método para construir diferentes formas de carbono — desde filmes de diamante ultraduros até grafeno com espessura de um único átomo — ajustando cuidadosamente o gás, a temperatura e a pressão.

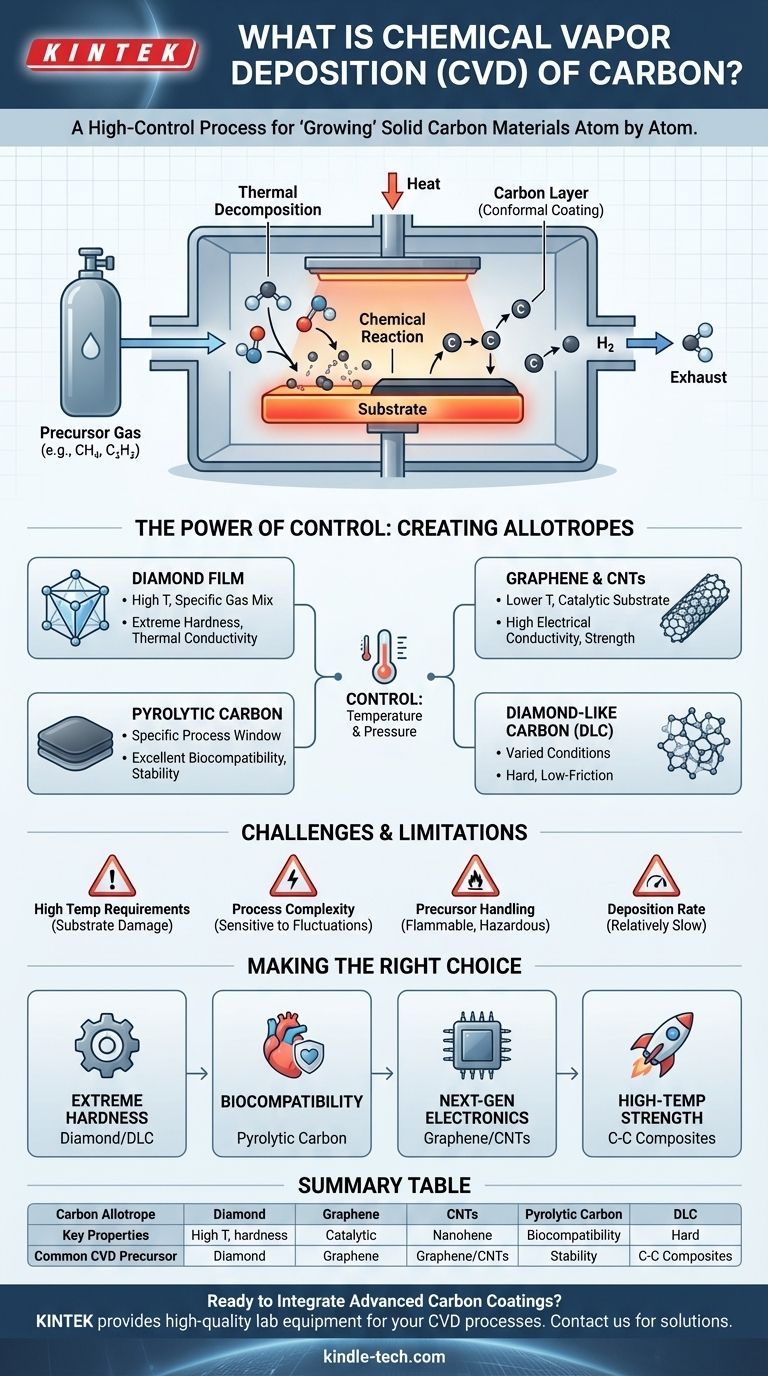

Como Funciona a CVD de Carbono: Uma Análise Passo a Passo

A deposição química de vapor é um processo de baixo para cima, construindo materiais átomo por átomo. Compreender suas etapas fundamentais é fundamental para apreciar seu poder.

A Câmara e o Substrato

Todo o processo ocorre dentro de uma câmara selada, que geralmente é mantida sob vácuo para eliminar contaminantes. Dentro dela, o substrato — o componente a ser revestido — é aquecido a uma temperatura específica e alta.

Introdução da Fonte de Carbono

Um gás precursor volátil que contém carbono é injetado na câmara. Precursores comuns para a deposição de carbono incluem hidrocarbonetos como metano (CH₄) ou acetileno (C₂H₂).

A Reação Química na Superfície

Quando as moléculas do gás precursor quente entram em contato com o substrato aquecido, elas ganham energia suficiente para quebrar suas ligações químicas em um processo chamado decomposição térmica.

Por exemplo, o metano se decompõe em carbono sólido (C), que se liga à superfície, e gás hidrogênio (H₂), que é um subproduto residual que é bombeado para fora da câmara.

Construindo a Camada de Carbono

Este processo de deposição constrói um filme sólido de carbono, uma camada atômica de cada vez. Uma vantagem fundamental da CVD é sua natureza conformada; o gás envolve todo o substrato, de modo que o revestimento cresce uniformemente em todas as superfícies expostas, incluindo formas complexas e furos internos. Esta é uma distinção importante em relação a métodos de linha de visão como a Deposição Física de Vapor (PVD).

O Poder do Controle: Criando Diferentes Alótropos de Carbono

O verdadeiro valor da CVD de carbono reside em sua capacidade de ajuste. Ao ajustar precisamente os parâmetros do processo, você pode ditar a estrutura atômica exata, ou alótropo, do carbono depositado.

O Papel da Temperatura e Pressão

A combinação da temperatura do substrato, pressão da câmara e composição do gás determina o material final. Diferentes condições favorecem a formação de diferentes ligações carbono-carbono, levando a materiais com propriedades vastamente diferentes.

Criação de Filmes de Diamante Sintético

Para criar as fortes ligações sp³ características do diamante, o processo requer temperaturas muito altas e misturas de gases específicas. Os filmes resultantes são excepcionalmente duros, termicamente condutores e resistentes ao desgaste.

Cultivo de Grafeno e Nanotubos de Carbono

Temperaturas mais baixas e o uso de um substrato catalítico (como folha de cobre para grafeno) podem favorecer a formação de ligações sp². Isso permite o crescimento de folhas de grafeno de camada única ou folhas enroladas conhecidas como nanotubos de carbono (CNTs), materiais fundamentais para eletrônicos e compósitos de próxima geração.

Produção de Carbono Pirolítico e DLC

Outras janelas de processo podem produzir carbono pirolítico, um material extremamente estável e biocompatível usado em implantes médicos, como válvulas cardíacas. Alternativamente, pode-se formar Carbono Semelhante ao Diamante (DLC) — um material amorfo que combina ligações sp² e sp³ para criar um revestimento superduro e de baixo atrito.

Compreendendo as Compensações e Limitações

Embora poderosa, a CVD de carbono não é uma solução universal. Reconhecer seus desafios é crucial para a aplicação correta.

Requisitos de Alta Temperatura

A CVD térmica tradicional geralmente requer temperaturas que podem danificar ou deformar o material do substrato. Isso levou ao desenvolvimento de variantes como a CVD Aprimorada por Plasma (PECVD), que usa um campo elétrico para energizar o gás, permitindo a deposição em temperaturas muito mais baixas.

Complexidade e Sensibilidade do Processo

A qualidade final do material é altamente sensível a pequenas flutuações na temperatura, pressão e pureza do gás. Obter resultados consistentes e de alta qualidade requer controle de processo sofisticado e um ambiente muito limpo.

Manuseio de Precursores e Subprodutos

Os gases hidrocarbonetos usados como precursores são frequentemente inflamáveis, e as reações químicas podem produzir subprodutos perigosos. Isso exige protocolos de segurança robustos e sistemas de gerenciamento de exaustão.

Taxa de Deposição

A CVD pode ser um processo relativamente lento, especialmente ao cultivar filmes espessos ou altamente cristalinos. Para aplicações que exigem revestimentos espessos e rápidos, outros métodos podem ser mais econômicos.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade da CVD de carbono permite adaptar a saída à sua aplicação específica. Seu objetivo principal dita o tipo de carbono que você precisa produzir.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: Você provavelmente está procurando um revestimento de diamante sintético ou Carbono Semelhante ao Diamante (DLC) para ferramentas, rolamentos ou vedações mecânicas.

- Se o seu foco principal for biocompatibilidade para implantes médicos: O carbono pirolítico é o padrão da indústria devido à sua excelente estabilidade e resistência à coagulação sanguínea.

- Se o seu foco principal for eletrônicos e compósitos de próxima geração: Você está explorando o crescimento de grafeno ou nanotubos de carbono em substratos específicos para alavancar suas propriedades elétricas e mecânicas exclusivas.

- Se o seu foco principal for resistência a altas temperaturas: Compósitos carbono-carbono, onde uma matriz de fibra de carbono é densificada com carbono infiltrado por CVD, são o alvo para aplicações como freios e bocais de foguetes.

Ao dominar os parâmetros deste processo, você pode transformar gases simples em alguns dos materiais mais avançados conhecidos pela ciência.

Tabela de Resumo:

| Alótropo de Carbono | Propriedades Chave | Precursor CVD Comum |

|---|---|---|

| Filme de Diamante | Dureza extrema, alta condutividade térmica | Metano (CH₄) com hidrogênio |

| Grafeno | Espessura de um único átomo, alta condutividade elétrica | Metano (CH₄) em metal catalítico |

| Nanotubos de Carbono (CNTs) | Alta resistência, propriedades elétricas únicas | Hidrocarbonetos como acetileno (C₂H₂) |

| Carbono Pirolítico | Excelente biocompatibilidade, estabilidade | Hidrocarbonetos como propano |

| Carbono Semelhante ao Diamante (DLC) | Duro, baixo atrito, amorfo | Vários gases hidrocarbonetos |

Pronto para integrar revestimentos avançados de carbono em sua P&D ou produção? O controle preciso oferecido pela CVD é fundamental para o desenvolvimento de materiais de próxima geração. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e consumíveis de alta qualidade necessários para processos bem-sucedidos de CVD de carbono. Se você está desenvolvendo implantes médicos com carbono pirolítico, criando ferramentas duráveis com revestimentos DLC ou pioneirando eletrônicos com grafeno, nossa experiência apoia sua inovação. Entre em contato com nossa equipe hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação