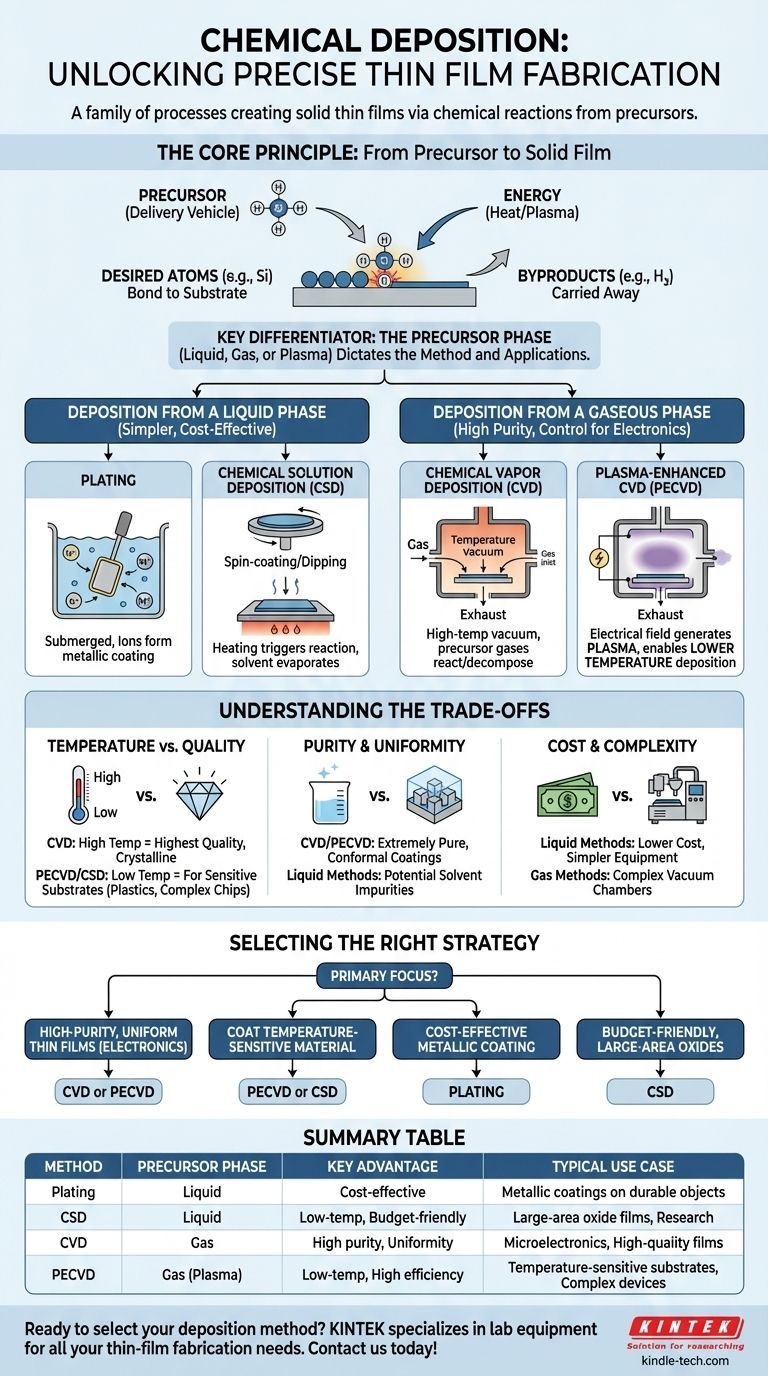

Em resumo, a deposição química é uma família de processos usados para criar um filme sólido e fino em uma superfície (conhecida como substrato) ao iniciar uma reação química. Em vez de simplesmente pulverizar ou derreter um material, esses métodos usam "precursores" químicos que reagem no substrato para construir o material desejado, muitas vezes uma camada de átomos de cada vez. Isso permite um controle preciso sobre a espessura, pureza e propriedades do filme.

O conceito mais importante a ser compreendido é que a principal diferença entre várias técnicas de deposição química reside no estado físico — ou fase — do precursor químico utilizado. Se você começa com um líquido, um gás ou um gás energizado (plasma) dita todo o método e suas aplicações.

O Princípio Central: Do Precursor ao Filme Sólido

Para entender a deposição química, você deve primeiro entender o papel do precursor. É o conceito fundamental que une todos esses métodos.

O que é um Precursor?

Um precursor é um composto químico que contém os átomos que você deseja depositar, mas em uma forma volátil ou solúvel. Pense nele como o veículo de entrega para os átomos desejados.

Por exemplo, para depositar um filme de silício puro (Si), você não usaria um bloco de silício sólido. Em vez disso, você poderia usar um gás precursor como o silano (SiH₄), que carrega o átomo de silício em uma forma que pode ser facilmente transportada e reagida.

O Papel das Reações Químicas

O processo de deposição não é físico; é inerentemente químico. Energia — tipicamente na forma de calor ou plasma — é aplicada ao precursor na superfície do substrato.

Essa energia quebra as ligações químicas nas moléculas precursoras. Os átomos desejados (como o silício) se ligam ao substrato, enquanto as moléculas subprodutos indesejadas (como o gás hidrogênio) são removidas.

Deposição a Partir de uma Fase Líquida

Esses métodos começam com um precursor dissolvido em uma solução líquida. Eles são frequentemente mais simples e menos caros do que as técnicas de fase gasosa.

Galvanoplastia (Plating)

A galvanoplastia envolve submergir o substrato em um banho químico líquido. Uma reação química na solução faz com que íons do material desejado (por exemplo, níquel, cobre, ouro) formem um revestimento metálico sólido na superfície do objeto. Esta é a forma mais antiga de deposição química.

Deposição por Solução Química (CSD)

No CSD, uma solução líquida contendo o precursor é revestida sobre um substrato, muitas vezes girando-o em alta velocidade (revestimento por rotação ou spin-coating) ou mergulhando-o. O substrato é então aquecido. Este processo de aquecimento evapora o solvente e desencadeia uma reação química que transforma o precursor no filme sólido final.

Deposição a Partir de uma Fase Gasosa

Os métodos de fase gasosa são o pilar da indústria eletrônica moderna. Eles oferecem pureza e controle excepcionais, o que é essencial para a fabricação de microchips.

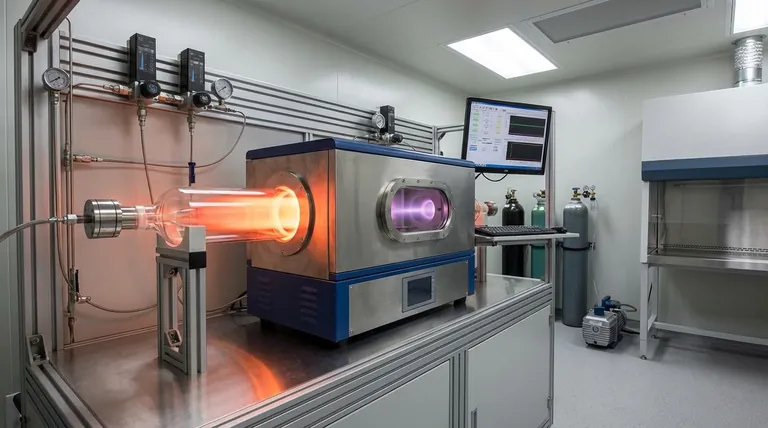

Deposição Química de Vapor (CVD)

Em um processo de CVD, gases precursores são introduzidos em uma câmara de vácuo de alta temperatura. Quando esses gases quentes entram em contato com o substrato, eles reagem e se decompõem, deixando para trás um filme fino altamente puro e uniforme.

CVD Potencializada por Plasma (PECVD)

PECVD é uma evolução crucial da CVD. Em vez de depender apenas de calor intenso, este método usa um campo elétrico para gerar um plasma — um gás energizado e reativo.

O plasma ajuda a decompor as moléculas do gás precursor de forma muito mais eficiente. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas, o que é fundamental para construir dispositivos complexos com camadas que não suportam o calor intenso da CVD tradicional.

Entendendo as Compensações (Trade-offs)

Nenhum método único é universalmente superior. A escolha depende inteiramente do material que está sendo depositado, do substrato sobre o qual está sendo depositado e da qualidade desejada do filme final.

Temperatura vs. Qualidade

Processos de alta temperatura como a CVD convencional geralmente produzem os filmes mais cristalinos e de maior qualidade. No entanto, esse calor intenso pode danificar ou deformar muitos substratos. O PECVD de baixa temperatura e o CSD oferecem uma maneira de revestir materiais sensíveis, como plásticos ou chips eletrônicos complexos.

Pureza e Uniformidade

Os métodos de fase gasosa (CVD e PECVD) se destacam na criação de filmes que são extremamente puros e podem revestir conformemente até mesmo as estruturas 3D mais complexas. Os métodos de fase líquida às vezes podem ter dificuldades com impurezas deixadas pelo solvente.

Custo e Complexidade

Geralmente, os processos de fase líquida, como galvanoplastia e CSD, são menos caros e usam equipamentos mais simples do que as complexas câmaras de vácuo necessárias para CVD e PECVD. Isso os torna ideais para revestimentos de grande área onde a pureza final não é a principal preocupação.

Selecionando a Estratégia de Deposição Correta

A escolha de um método exige o equilíbrio entre suas necessidades técnicas e restrições práticas.

- Se o seu foco principal são filmes finos uniformes e de alta pureza para eletrônicos: Sua escolha padrão será a Deposição Química de Vapor (CVD) ou sua variante potencializada por plasma (PECVD).

- Se você precisa revestir um material sensível à temperatura: O Plasma-Enhanced CVD (PECVD) ou um método de fase líquida como a Deposição por Solução Química (CSD) oferece uma vantagem crucial de baixa temperatura.

- Se seu objetivo é um revestimento metálico econômico em um objeto durável: Os métodos tradicionais de galvanoplastia oferecem uma solução robusta e escalável.

- Se você está desenvolvendo novos filmes de óxido para pesquisa ou aplicações de grande área com orçamento limitado: A Deposição por Solução Química (CSD) fornece um ponto de partida acessível e versátil.

Ao entender o estado do precursor, você pode navegar efetivamente por essas poderosas técnicas e selecionar a ferramenta certa para seu desafio de ciência dos materiais.

Tabela Resumo:

| Método | Fase do Precursor | Vantagem Principal | Caso de Uso Típico |

|---|---|---|---|

| Galvanoplastia (Plating) | Líquida | Econômico | Revestimentos metálicos em objetos duráveis |

| Deposição por Solução Química (CSD) | Líquida | Baixa temperatura, orçamento amigável | Filmes de óxido de grande área, pesquisa |

| Deposição Química de Vapor (CVD) | Gasosa | Alta pureza, uniformidade | Microeletrônica, filmes de alta qualidade |

| CVD Potencializada por Plasma (PECVD) | Gasosa (Plasma) | Baixa temperatura, alta eficiência | Substratos sensíveis à temperatura, dispositivos complexos |

Pronto para selecionar o método de deposição perfeito para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de fabricação de filmes finos. Se você está trabalhando com CVD, PECVD ou métodos baseados em solução, nossa experiência garante que você obtenha as ferramentas certas para resultados precisos e de alta qualidade. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD