Em essência, um forno de indução tipo canal é um vaso de aquecimento especializado que funciona como um transformador, onde a bobina secundária é um circuito fechado de metal fundido. É composto por uma câmara principal revestida de refratário que contém a maior parte do metal, conectada por uma passagem estreita ou "canal" a uma unidade de indução que aquece uma pequena porção circulante da massa fundida.

A distinção crítica de um forno de canal é o seu design: ele separa o banho principal de metal da zona de aquecimento. Ao aquecer continuamente um circuito pequeno e dedicado de metal, ele se torna excepcionalmente eficiente na retenção de grandes volumes de metal fundido a uma temperatura precisa.

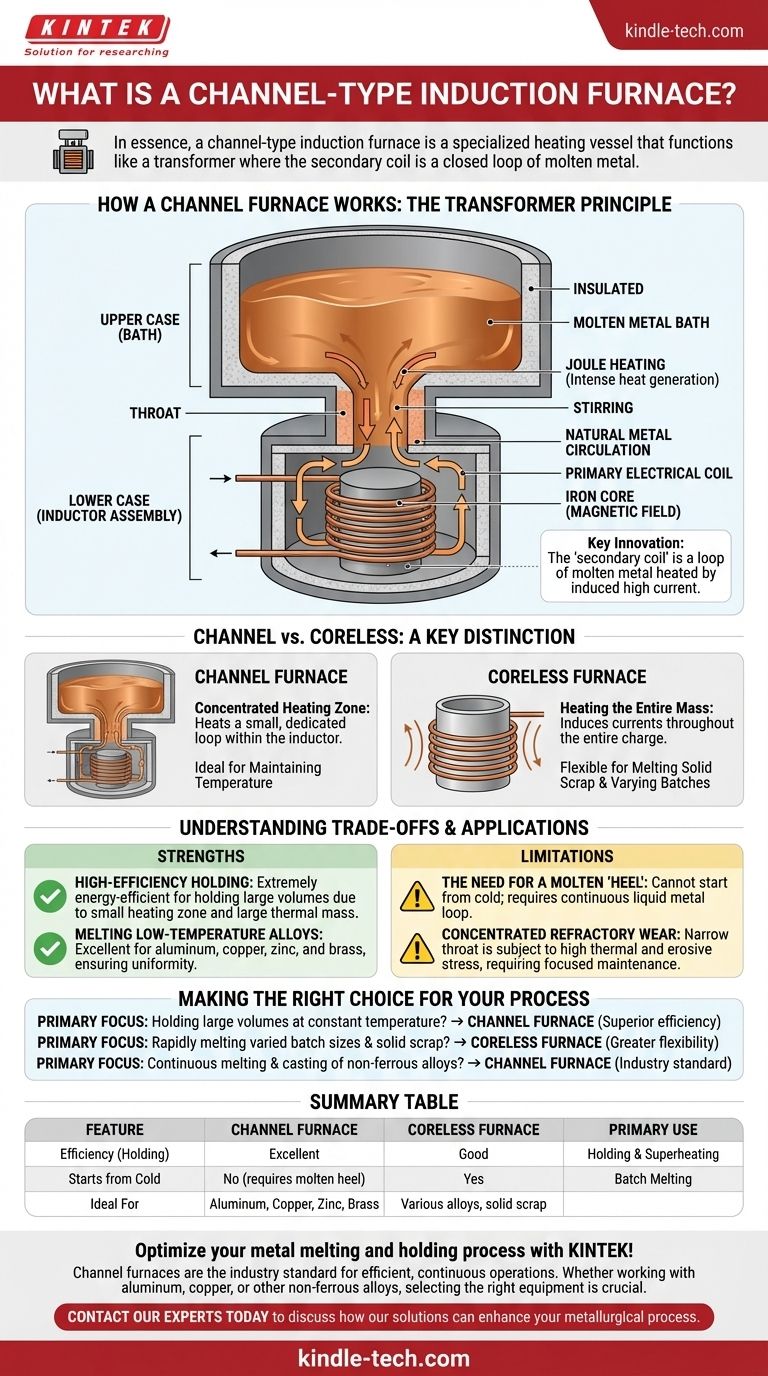

Como Funciona um Forno de Canal: O Princípio do Transformador

Um forno de canal aproveita os princípios fundamentais da indução eletromagnética em uma configuração única e altamente eficiente. Seu funcionamento é melhor compreendido ao observar seus componentes distintos e sua interação.

Os Componentes Principais: Banho e Indutor

O forno é construído em duas partes principais. O invólucro superior é o vaso principal ou banho que contém a maior parte do metal fundido. O invólucro inferior é o conjunto do indutor, que contém o núcleo de ferro e a bobina primária. Essas duas seções são conectadas por uma ou mais passagens refratárias estreitas, conhecidas como gargantas.

Bobina Primária vs. Circuito Secundário

O conjunto do indutor contém uma bobina elétrica primária enrolada em torno de um núcleo de ferro, assim como um transformador padrão. A inovação chave é que a "bobina secundária" não é feita de fio, mas é formada pelo circuito de metal fundido que flui do banho principal, através da garganta, e ao redor do núcleo do indutor.

Gerando Calor Através da Indução

Quando uma corrente alternada é aplicada à bobina primária, ela cria um campo magnético poderoso e flutuante no núcleo de ferro. Este campo induz uma corrente secundária muito alta no circuito de metal fundido. A resistência elétrica inerente do metal faz com que essa corrente gere calor intenso (aquecimento Joule), elevando rapidamente a temperatura do metal dentro do canal.

A Importância da Circulação do Metal

Este aquecimento intenso dentro do canal confinado, combinado com forças eletromagnéticas, faz com que o metal flua continuamente. O metal quente do canal sobe para o banho principal, e o metal mais frio do banho desce para tomar seu lugar. Essa circulação natural fornece uma agitação constante e suave, garantindo excelente uniformidade de temperatura e homogeneidade química em toda a massa fundida.

Canal vs. Sem Núcleo: Uma Distinção Chave

Embora ambos sejam fornos de indução, a maneira como aplicam o calor cria diferenças fundamentais em seu desempenho e aplicações ideais.

A Zona de Aquecimento: Um Canal Concentrado

Um forno de canal aplica toda a sua energia a uma pequena porção específica do metal — o circuito dentro do indutor. O restante do metal no banho principal é aquecido apenas pela circulação desse metal superaquecido.

A Abordagem Sem Núcleo: Aquecendo Toda a Massa

Em um forno de indução sem núcleo, a bobina primária envolve todo o cadinho. O campo magnético induz correntes parasitas em toda a carga, aquecendo toda a massa de metal simultaneamente.

Implicações para a Operação

Essa diferença estrutural significa que um forno de canal se destaca na manutenção da temperatura de um banho já líquido, enquanto um forno sem núcleo é frequentemente mais flexível para fundir sucata sólida em tamanhos de lote variáveis.

Compreendendo as Trocas e Aplicações

O design exclusivo do forno de canal o torna ideal para algumas tarefas, mas menos adequado para outras.

Força: Retenção de Alta Eficiência

Como a zona de aquecimento é pequena e bem isolada, e o banho principal tem uma grande massa térmica com uma área de superfície relativamente pequena, os fornos de canal são extremamente eficientes em energia para reter metal na temperatura por longos períodos. Eles são frequentemente usados como unidades de retenção e superaquecimento a jusante de um forno de fusão primário.

Força: Fusão de Ligas de Baixa Temperatura

Esses fornos são uma escolha padrão para fundir e reter ligas não ferrosas com pontos de fusão mais baixos, como alumínio, cobre, zinco e latão. A circulação constante é excelente para manter a composição da liga.

Limitação: A Necessidade de um "Caldo" Fundido

Um forno de canal não pode ser iniciado a partir de material sólido e frio. Ele requer um circuito de metal líquido contínuo para completar o circuito secundário. Portanto, o forno deve sempre manter um "caldo" fundido de metal, mesmo quando inativo, ou ser iniciado com uma carga inicial de metal fundido de outra fonte.

Limitação: Desgaste Concentrado do Refratário

Todo o calor e o fluxo de metal estão concentrados na garganta estreita. Isso sujeita o revestimento refratário nesta área a alta tensão térmica e erosiva, muitas vezes exigindo manutenção mais focada em comparação com o revestimento do banho principal.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de forno correta é fundamental tanto para a eficiência operacional quanto para a qualidade final do produto.

- Se o seu foco principal é reter grandes volumes de metal a uma temperatura constante: A eficiência térmica incomparável do forno de canal o torna a escolha superior para aplicações de retenção.

- Se o seu foco principal é fundir rapidamente tamanhos de lote variados, incluindo sucata sólida: Um forno de indução sem núcleo oferece maior flexibilidade operacional e é mais adequado para fusão em lote.

- Se o seu foco principal é uma operação contínua de fusão e fundição para ligas não ferrosas: O forno de canal é um padrão da indústria altamente eficaz e energeticamente eficiente.

Compreender essa diferença fundamental de design permite que você selecione a tecnologia de fusão mais eficiente e econômica para o seu processo metalúrgico específico.

Tabela de Resumo:

| Característica | Forno de Canal | Forno Sem Núcleo |

|---|---|---|

| Uso Principal | Retenção e Superaquecimento | Fusão em Lote |

| Eficiência (Retenção) | Excelente | Boa |

| Inicia a Partir do Frio | Não (requer caldo fundido) | Sim |

| Ideal Para | Alumínio, Cobre, Zinco, Latão | Várias ligas, sucata sólida |

Otimize seu processo de fusão e retenção de metais com a KINTEK!

Os fornos de canal são o padrão da indústria para operações contínuas e eficientes. Se você está trabalhando com alumínio, cobre ou outras ligas não ferrosas, selecionar o equipamento certo é crucial para a produtividade e a relação custo-benefício.

Como especialista em equipamentos de laboratório e industriais, a KINTEK pode ajudá-lo a determinar se um forno de canal é a solução certa para suas necessidades específicas. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo metalúrgico.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho