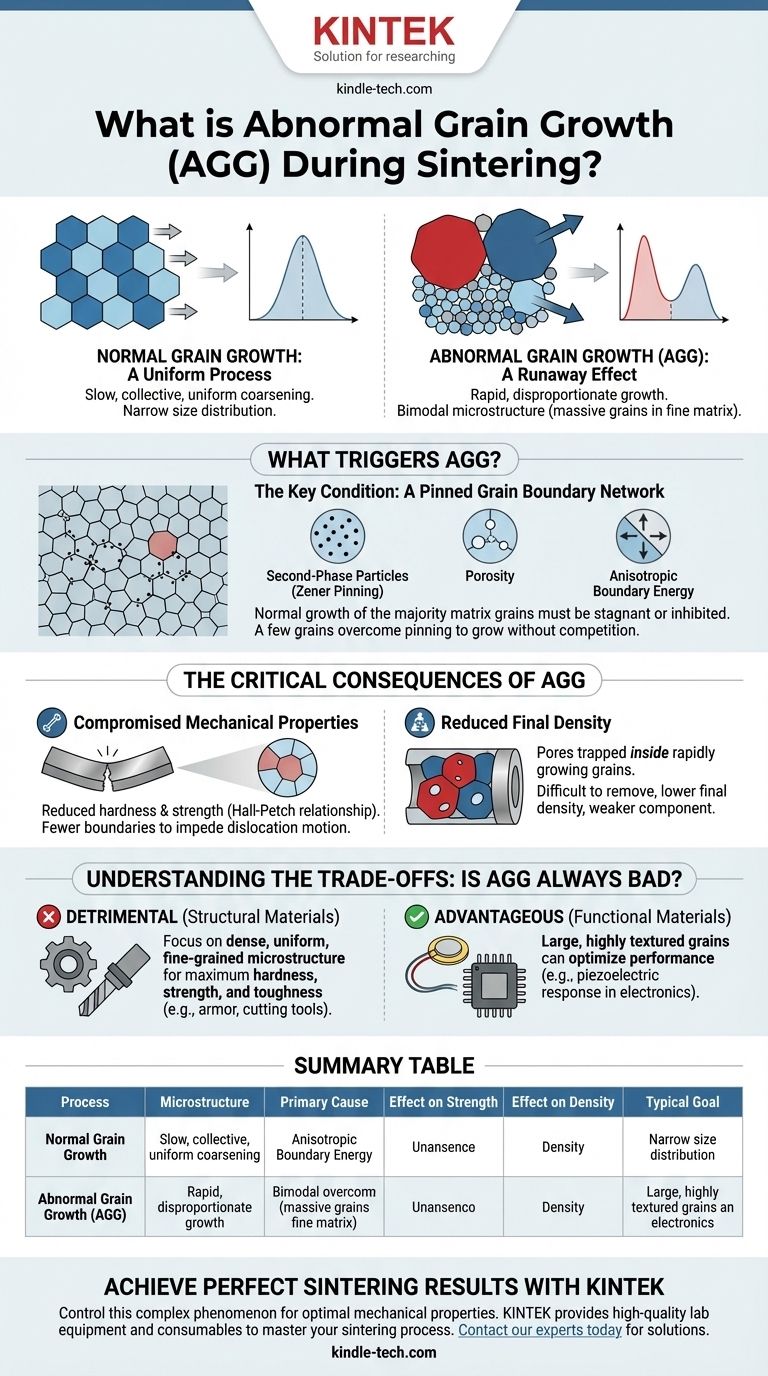

No contexto da sinterização, o crescimento anormal de grãos é um fenômeno microestrutural em que uma pequena população de grãos cresce excepcionalmente grande em detrimento dos grãos menores circundantes. Este processo, também conhecido como recristalização secundária ou crescimento exagerado de grãos (EGG), resulta em uma microestrutura duplex ou bimodal contendo alguns grãos maciços embutidos em uma matriz de grãos muito mais finos.

A questão central do crescimento anormal de grãos é a sua perturbação da uniformidade microestrutural. Enquanto o crescimento normal de grãos é um processo lento e coletivo, o crescimento anormal é um efeito descontrolado onde alguns grãos canibalizam seus vizinhos, muitas vezes aprisionando defeitos e degradando severamente as propriedades mecânicas do material.

A Mecânica do Crescimento de Grãos: Normal vs. Anormal

Para entender o que é "anormal", devemos primeiro definir o que é "normal". Ambos os processos são impulsionados pela mesma força fundamental: o desejo do sistema de reduzir sua energia total, minimizando a área superficial de suas fronteiras de grãos de alta energia.

Crescimento Normal de Grãos: Um Processo Uniforme

Durante a sinterização ideal, todos os grãos crescem gradualmente e a uma taxa relativamente semelhante. O tamanho médio do grão do material aumenta, mas a distribuição de tamanho permanece estreita e unimodal. Este processo é termicamente ativado e prossegue à medida que os átomos se movem através das fronteiras de grãos, permitindo efetivamente que grãos maiores consumam lentamente os menores de forma uniforme.

Crescimento Anormal de Grãos (AGG): Um Efeito Descontrolado

O crescimento anormal de grãos ocorre quando este processo uniforme falha. É caracterizado pelo crescimento rápido e desproporcional de apenas alguns grãos selecionados. Esses grãos se expandem rapidamente, consumindo a matriz circundante de grãos menores que, por algum motivo, pararam de crescer normalmente. O resultado é uma distribuição de tamanho de grão não uniforme e bimodal.

O Que Desencadeia o Crescimento Anormal de Grãos?

O AGG não é um evento aleatório; requer um conjunto específico de condições. A condição primária é que o crescimento normal dos grãos da "matriz" majoritária deve estar estagnado ou inibido.

A Condição Chave: Uma Rede de Fronteiras de Grãos Fixada (Pinned)

Para que alguns grãos cresçam anormalmente, as fronteiras da grande maioria dos outros grãos devem ser "fixadas" (pinned) no lugar. Essa estagnação impede o processo de refino uniforme e normal, criando uma oportunidade para que alguns grãos que superam essa fixação cresçam sem competição.

Mecanismos Comuns de Fixação (Pinning)

Vários fatores podem inibir o movimento normal da fronteira de grãos:

- Partículas de Segunda Fase: Partículas minúsculas ou impurezas podem exercer uma força de arrasto sobre as fronteiras de grãos, um fenômeno conhecido como fixação de Zener.

- Porosidade: Poros, especialmente quando localizados nas junções das fronteiras de grãos, podem ancorar as fronteiras e impedir seu movimento.

- Energia de Fronteira Anisotrópica: Se o material tiver uma forte textura cristalográfica, a energia e a mobilidade das fronteiras de grãos podem variar significativamente, paralisando algumas enquanto permitem que outras se movam livremente.

Quando a energia térmica da temperatura de sinterização é alta o suficiente para que alguns grãos se libertem desses pontos de fixação, eles podem crescer rapidamente para a matriz estagnada.

As Consequências Críticas do AGG

Para a maioria das aplicações de engenharia, especialmente aquelas que envolvem componentes estruturais, o crescimento anormal de grãos é considerado um defeito de processamento.

Propriedades Mecânicas Comprometidas

A consequência mais significativa é uma redução na dureza e resistência. A relação de Hall-Petch afirma que a resistência de um material aumenta à medida que seu tamanho de grão diminui. As inúmeras fronteiras de grãos em um material de grão fino atuam como barreiras para o movimento de discordâncias. Ao criar grãos maciços, o AGG reduz drasticamente a densidade dessas fronteiras benéficas, amolecendo e enfraquecendo o material.

Densidade Final Reduzida

A densificação ideal ocorre quando os poros estão ligados a fronteiras de grãos em movimento e são varridos para fora do material. Quando um grão cresce anormalmente rápido, ele pode passar por esses poros, aprisionando-os dentro do próprio grão. Esses poros aprisionados são extremamente difíceis de remover, levando a uma densidade final menor e a um componente mais fraco.

Compreendendo os Compromissos: O AGG é Sempre Ruim?

Embora o AGG seja frequentemente prejudicial, ele pode ser intencionalmente induzido e explorado na fabricação de certos materiais funcionais.

O Prejuízo em Materiais Estruturais

Para aplicações onde o desempenho mecânico é primordial — como em ferramentas de corte, blindagem ou componentes cerâmicos de suporte de carga — o crescimento anormal de grãos é altamente indesejável. O foco está em alcançar uma microestrutura densa, uniforme e de grão fino para maximizar a dureza, resistência e tenacidade à fratura.

A Vantagem em Materiais Funcionais

Inversamente, para alguns materiais eletrônicos ou magnéticos, grãos grandes e altamente texturizados são necessários para otimizar o desempenho. Por exemplo, em cerâmicas piezoelétricas, grãos grandes com uma orientação cristalográfica específica podem aprimorar a resposta piezoelétrica. Nesses casos, os engenheiros controlam cuidadosamente o processo para promover o AGG e criar uma estrutura desejada semelhante a um cristal único.

Aplicando Isso ao Seu Processo de Sinterização

Compreender as causas e os efeitos do AGG permite que você o controle para alcançar as propriedades do material desejadas.

- Se o seu foco principal for maximizar a resistência mecânica: Você deve suprimir o AGG. Use pós de alta pureza, controle a distribuição do tamanho das partículas e considere o uso de dopantes que atuam como inibidores do crescimento de grãos para manter uma estrutura de grão fina e uniforme.

- Se você está observando baixa densidade e alta porosidade residual: Investigue seu ciclo de sinterização. O crescimento anormal de grãos pode estar ocorrendo no início do processo, aprisionando poros dentro dos grãos antes que a densificação completa seja alcançada.

- Se o seu objetivo é produzir um material com propriedades funcionais especializadas: Você pode precisar acionar intencionalmente o AGG. Isso pode ser feito através de técnicas como semeadura com cristais grandes ou controlando cuidadosamente a química e a temperatura para criar as condições para que alguns grãos cresçam preferencialmente.

Em última análise, controlar o crescimento de grãos é uma alavanca poderosa para adaptar a microestrutura final de um material e, portanto, seu desempenho para uma aplicação específica.

Tabela Resumo:

| Aspecto | Crescimento Normal de Grãos | Crescimento Anormal de Grãos (AGG) |

|---|---|---|

| Processo | Refino lento e uniforme | Crescimento rápido e descontrolado de alguns grãos |

| Microestrutura | Distribuição de tamanho uniforme e estreita | Bimodal (alguns grãos grandes em uma matriz fina) |

| Causa Principal | Redução geral da energia da fronteira de grãos | Fixação da maioria das fronteiras de grãos, permitindo que algumas se libertem |

| Efeito na Resistência | Diminuição gradual (Hall-Petch) | Redução significativa devido a grãos muito grandes |

| Efeito na Densidade | Promove a densificação (poros varridos pelas fronteiras) | Reduz a densidade final (poros aprisionados dentro dos grãos) |

| Objetivo Típico | Muitas vezes desejável para uniformidade | Geralmente um defeito em materiais estruturais |

Alcance Resultados Perfeitos de Sinterização com KINTEK

O crescimento anormal de grãos está comprometendo a resistência e a densidade dos seus materiais sinterizados? Controlar este fenômeno complexo é fundamental para alcançar as propriedades mecânicas que sua aplicação exige.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade que você precisa para dominar seu processo de sinterização. Se você precisa de fornos com controle preciso de temperatura, pós de alta pureza ou aconselhamento especializado sobre parâmetros de processo, temos as soluções para ajudá-lo a suprimir ou explorar o crescimento de grãos para obter resultados ideais.

Permita-nos ajudá-lo a otimizar sua sinterização para prevenir defeitos e aprimorar o desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como as soluções da KINTEK podem trazer confiabilidade e precisão para sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários