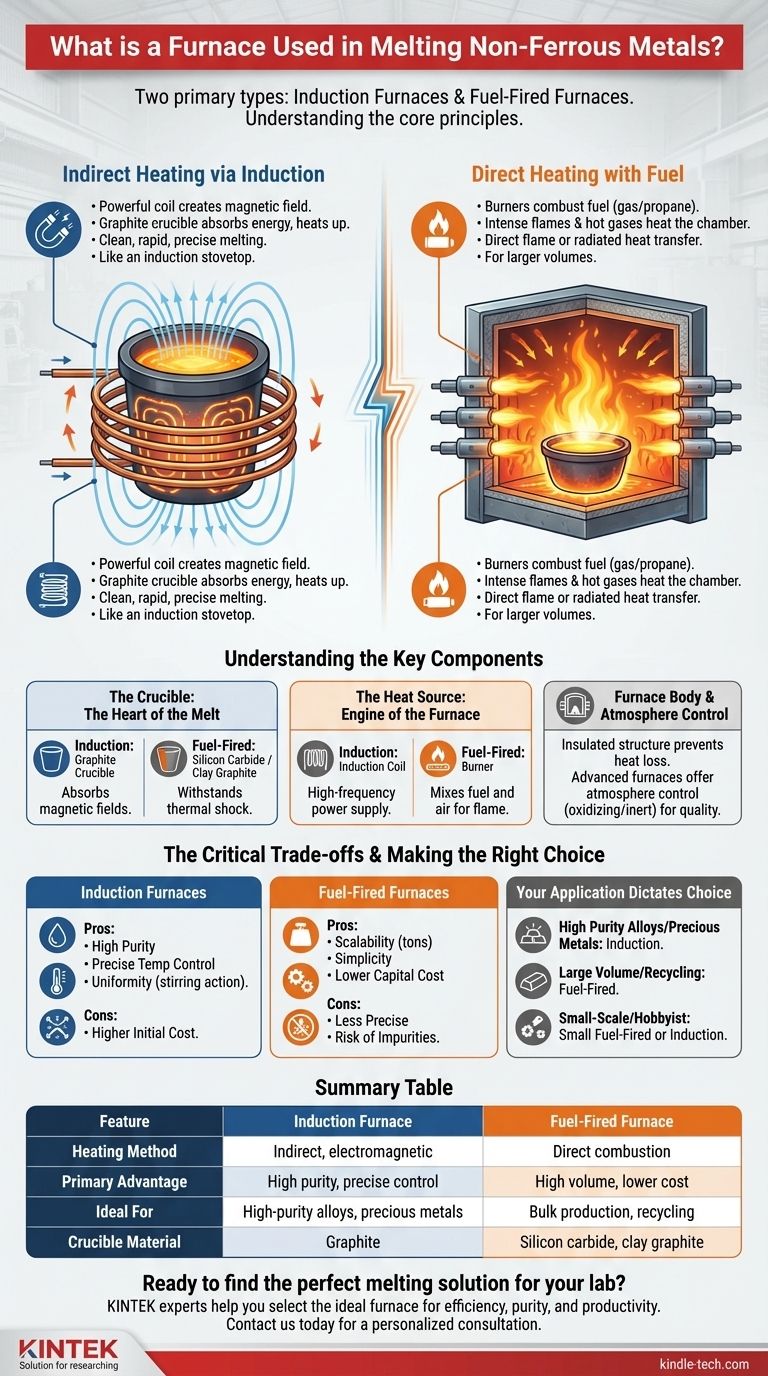

Para a fusão de metais não ferrosos, dois tipos principais de fornos são comumente usados: fornos de indução e fornos a combustível. Um forno de indução usa um campo magnético potente e de alta frequência para aquecer um cadinho de grafite, que por sua vez derrete o metal no interior sem qualquer chama direta. Um forno a combustível funciona mais como um forno convencional, usando queimadores para combustão de combustível e geração de calor intenso dentro de uma câmara para derreter o metal diretamente.

A diferença fundamental reside na forma como o calor é gerado e transferido. Os fornos de indução usam aquecimento eletromagnético indireto e limpo para precisão, enquanto os fornos a combustível usam combustão direta para lidar com volumes maiores, sendo que cada método oferece vantagens distintas para diferentes aplicações.

Como os Fornos Derretem Metal: Dois Princípios Centrais

Para entender qual forno é adequado para uma determinada tarefa, você deve primeiro compreender os dois métodos distintos que eles usam para gerar calor extremo. A escolha entre eles afeta tudo, desde a pureza até o custo operacional.

Aquecimento Indireto via Indução

Um forno de indução não aquece o metal diretamente. Em vez disso, ele usa uma bobina potente para criar um campo magnético em rápida mudança.

Este campo magnético é absorvido por um cadinho de grafite, que é um "susceptor" perfeito para essa energia. Essa absorção faz com que o próprio cadinho fique extremamente quente através de um processo chamado aquecimento por correntes parasitas (eddy current heating).

O metal colocado dentro deste cadinho superaquecido derrete rapidamente e de forma limpa, muito parecido com a água fervendo em uma panela em um fogão de indução.

Aquecimento Direto com Combustível

Fornos a combustível, frequentemente chamados de fornos de reverbero ou cadinho, adotam uma abordagem mais direta. Eles são essencialmente fornos superaquecidos.

Esses fornos usam queimadores para combustão de uma fonte de combustível, como gás natural ou propano. A chama intensa e os gases quentes produzidos por essa combustão aquecem a câmara.

O calor é então transferido para a carga metálica, seja diretamente (pela chama) ou indiretamente (por irradiação das paredes quentes do forno), elevando sua temperatura além do ponto de fusão.

Compreendendo os Componentes Críticos

Embora os designs variem, todos os fornos de fusão compartilham alguns componentes críticos que definem sua função.

O Cadinho: O Coração da Fusão

O cadinho é o recipiente que contém o metal líquido. Seu material é fundamental para o sucesso da fusão.

Em fornos de indução, o cadinho é tipicamente feito de grafite devido à sua capacidade única de absorver campos magnéticos e convertê-los em calor.

Em fornos a combustível, os cadinhos são frequentemente feitos de materiais como carbeto de silício ou grafite de argila, escolhidos por sua capacidade de suportar choque térmico extremo da chama direta.

A Fonte de Calor: Bobina de Indução vs. Queimador

A fonte de calor é o motor do forno. Uma bobina de indução, alimentada por uma fonte de alimentação de alta frequência, gera o campo magnético necessário para o aquecimento por indução.

Um queimador, por outro lado, é um dispositivo mecânico que mistura combustível e ar (ou oxigênio) para criar uma chama controlada e de alta temperatura para aquecimento direto.

Corpo do Forno e Controle de Atmosfera

O corpo do forno é a estrutura isolada que contém o calor e o cadinho. Sua função principal é evitar a perda de calor e garantir que a energia seja focada no metal.

Fornos avançados também permitem o controle da atmosfera. Ao injetar gases específicos, os operadores podem criar um ambiente oxidante (para queimar impurezas) ou inerte (para evitar que o metal reaja com o ar), protegendo a qualidade do produto final.

As Trocas Críticas

Nenhum tipo de forno é universalmente superior. A escolha envolve um conjunto claro de trocas entre precisão, custo, escala e limpeza.

Fornos de Indução: Precisão e Pureza

A principal vantagem da indução é a limpeza. Como não há combustão, subprodutos de uma chama não podem contaminar o metal. Isso resulta em um produto final de maior pureza.

O controle de temperatura também é excepcionalmente preciso, e o campo magnético frequentemente cria uma ação de agitação suave no metal fundido, o que promove uma liga mais uniforme e consistente. No entanto, o investimento inicial na fonte de alimentação e nas bobinas é tipicamente maior.

Fornos a Combustível: Escala e Simplicidade

Fornos a combustível são frequentemente mais simples no design e têm um custo de capital inicial mais baixo.

Sua principal vantagem é a escalabilidade. Eles podem ser construídos em tamanhos enormes, capazes de derreter toneladas de metal de uma só vez, tornando-os o pilar de muitas grandes fundições e operações de reciclagem. A desvantagem é um controle de temperatura menos preciso e um risco maior de impurezas entrarem na fusão devido à combustão do combustível.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo deve ditar sua escolha de tecnologia. Concentre-se no resultado desejado, e o tipo correto de forno se tornará claro.

- Se seu foco principal são ligas de alta pureza ou metais preciosos: Um forno de indução é a escolha definitiva por seu aquecimento limpo e controlável.

- Se seu foco principal é a fusão de grande volume para fundição ou reciclagem: Um forno a combustível fornece a escala e a eficiência econômica necessárias para a produção em massa.

- Se seu foco principal é trabalho de hobby em pequena escala ou prototipagem: Um pequeno forno a propano oferece um ponto de entrada de baixo custo, enquanto unidades de indução menores fornecem qualidade superior para aqueles com um orçamento maior.

Em última análise, entender o princípio central de como o calor é entregue ao metal é a chave para selecionar a ferramenta certa para o trabalho.

Tabela de Resumo:

| Característica | Forno de Indução | Forno a Combustível |

|---|---|---|

| Método de Aquecimento | Indireto, eletromagnético | Combustão direta |

| Vantagem Principal | Alta pureza, controle preciso | Alto volume, custo menor |

| Ideal Para | Ligas de alta pureza, metais preciosos | Produção em massa, reciclagem |

| Material do Cadinho | Grafite | Carbeto de silício, grafite de argila |

Pronto para encontrar a solução de fusão perfeita para o seu laboratório?

Se você precisa da precisão de um forno de indução para ligas de alta pureza ou da capacidade robusta de um forno a combustível para volumes maiores, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório. Nossos especialistas podem ajudá-lo a selecionar o forno ideal para aumentar a eficiência, a pureza e a produtividade.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como o equipamento de laboratório da KINTEK pode impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas