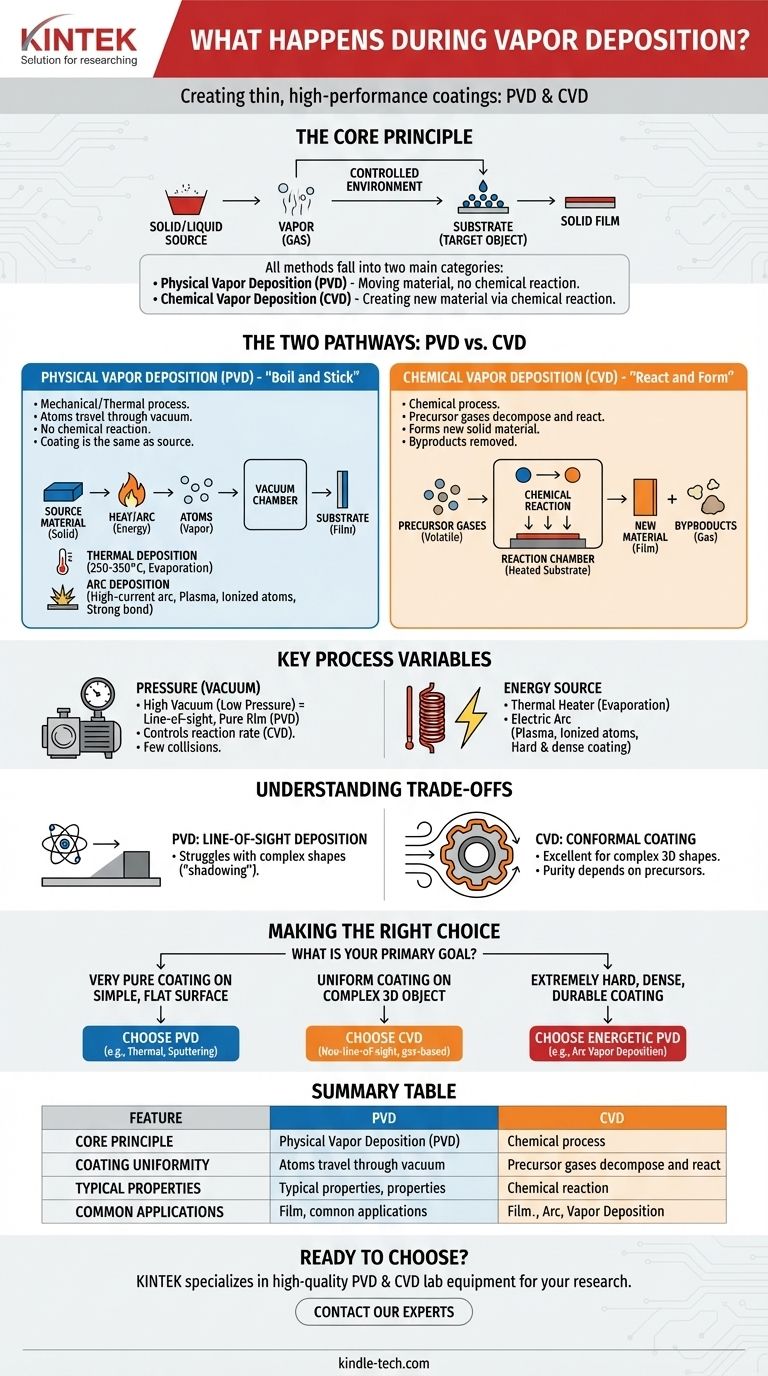

Em resumo, a deposição por vapor é uma família de processos usada para criar revestimentos extremamente finos e de alto desempenho em uma superfície. O princípio central envolve a conversão de um material de origem sólido ou líquido em um gás (vapor) dentro de um ambiente controlado, que então se condensa em um objeto alvo — conhecido como substrato — para formar um filme sólido.

A distinção crítica a ser compreendida é que todos os métodos de deposição por vapor se enquadram em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A escolha entre eles depende inteiramente se você está simplesmente movendo um material (PVD) ou criando um novo através de uma reação química (CVD).

Os Dois Caminhos Fundamentais: PVD vs. CVD

Embora o objetivo final seja o mesmo — um filme fino — a jornada que os átomos percorrem é fundamentalmente diferente. Entender essa distinção é a chave para navegar no campo.

Deposição Física de Vapor (PVD): O Método "Ferver e Colar"

PVD é um processo mecânico ou térmico. Os átomos são fisicamente desalojados de um material de origem sólido, viajam através de um vácuo e, em seguida, condensam-se no substrato.

Não há reação química. O revestimento no substrato é o mesmo material que deixou a fonte.

Os métodos comuns de PVD incluem:

- Deposição Térmica: Uma fonte de calor, geralmente variando de 250-350°C, aquece o material de origem em um vácuo alto até que ele evapore. Este fluxo de vapor viaja e reveste o substrato.

- Deposição por Arco: Em vez de calor simples, um arco elétrico de alta corrente é usado para vaporizar o material de origem. Isso cria um vapor altamente ionizado (um plasma), onde os átomos carregam uma carga elétrica, ajudando-os a se ligar mais densamente ao substrato.

Deposição Química de Vapor (CVD): O Método "Reagir e Formar"

CVD é um processo químico. Começa com um ou mais gases precursores voláteis sendo introduzidos em uma câmara de reação.

Esses gases não são depositados diretamente. Em vez disso, eles decompõem-se e reagem uns com os outros perto do substrato aquecido, formando um material sólido inteiramente novo que então se deposita como um filme. Subprodutos indesejados são removidos como gás.

Variáveis Críticas do Processo que Definem o Resultado

O nome específico de um processo de deposição (por exemplo, LPCVD, APCVD) quase sempre se refere às condições sob as quais ele é realizado. Essas variáveis controlam as propriedades do filme final.

Pressão (Vácuo)

A pressão dentro da câmara é um parâmetro de controle crítico. Um vácuo alto (baixa pressão) significa que há muito poucas outras moléculas de gás com as quais o vapor pode colidir.

Isso permite que os átomos em um processo PVD viajem em uma "linha de visão" reta da fonte para o substrato, resultando em um filme muito puro. No CVD, diferentes níveis de pressão (da atmosférica ao vácuo ultra-alto) são usados para controlar a taxa de reação química e a qualidade resultante do filme.

Fonte de Energia

O método usado para transformar o material de origem em vapor impacta dramaticamente o processo. Um simples aquecedor térmico fornece energia suficiente para a evaporação.

Um arco elétrico, por outro lado, fornece muito mais energia. Ele cria um plasma de átomos ionizados, que podem ser acelerados em direção ao substrato com um viés de tensão. Isso resulta em um revestimento excepcionalmente duro e denso, razão pela qual a deposição por arco é distinta da simples evaporação térmica.

Compreendendo as Compensações

Nenhum método único é universalmente superior. A escolha envolve compromissos claros e bem compreendidos.

A Compensação do PVD: Deposição por Linha de Visão

Como os átomos PVD viajam em linha reta, eles podem ter dificuldade em revestir formas tridimensionais complexas uniformemente. Áreas que não estão na linha de visão direta da fonte receberão pouco ou nenhum revestimento, um problema conhecido como "sombreamento".

A Compensação do CVD: Revestimento Conformal vs. Pureza

O CVD se destaca onde o PVD falha. Como ele usa um gás que preenche toda a câmara, ele pode produzir um revestimento altamente uniforme, ou conformal, mesmo nas formas mais complexas.

No entanto, a pureza do filme final depende da pureza dos gases precursores e da remoção bem-sucedida de todos os subprodutos químicos indesejados. Os próprios gases precursores também podem ser altamente tóxicos ou corrosivos, exigindo procedimentos de manuseio complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição é uma função do resultado desejado. Use seu objetivo final como seu guia.

- Se o seu foco principal é um revestimento muito puro em uma superfície plana e simples: Um método PVD, como evaporação térmica ou pulverização catódica (sputtering), é frequentemente a escolha mais direta e eficaz.

- Se o seu foco principal é um revestimento uniforme em um objeto 3D complexo: CVD é a opção superior devido à sua natureza baseada em gás e não em linha de visão.

- Se o seu foco principal é um revestimento extremamente duro, denso e durável: Um processo PVD energético, como a Deposição por Arco de Vapor, é necessário para criar o plasma ionizado exigido para tais filmes.

Ao entender os princípios centrais de transferência física versus reação química, você pode avaliar efetivamente qual técnica de deposição é verdadeiramente adequada para seu material e aplicação.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Princípio Central | Transferência física de material ("Ferver e Colar") | Reação química forma novo material ("Reagir e Formar") |

| Uniformidade do Revestimento | Linha de visão; pode ter dificuldades com formas complexas | Conformal; excelente para objetos 3D complexos |

| Propriedades Típicas do Revestimento | Revestimentos muito puros, densos e duros | Revestimentos uniformes; a pureza depende dos gases precursores |

| Aplicações Comuns | Superfícies planas e simples que exigem revestimentos puros/duros | Formas complexas que exigem cobertura uniforme |

Pronto para escolher o método de deposição por vapor certo para as necessidades do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todos os seus processos de deposição. Se você precisa de um sistema para PVD preciso ou aplicações CVD versáteis, nossos especialistas podem ajudá-lo a selecionar a solução ideal para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura