Em temperaturas mais altas, os átomos depositados ganham energia térmica significativa, o que aumenta drasticamente sua mobilidade na superfície. Isso lhes permite se mover, ou "difundir", superando barreiras de energia para encontrar e se estabelecer em posições mais estáveis e ordenadas. Este processo é fundamental para criar filmes finos cristalinos de alta qualidade, em vez das estruturas desordenadas e amorfas que se formam em baixas temperaturas.

O efeito central da temperatura mais alta durante a deposição de átomos é fornecer a energia cinética necessária para que o sistema se aproxime de seu equilíbrio termodinâmico. Isso permite que os átomos se auto-organizem em estruturas de energia mais baixa e mais perfeitas, mas introduz desvantagens como a interdifusão e a dessorção de material.

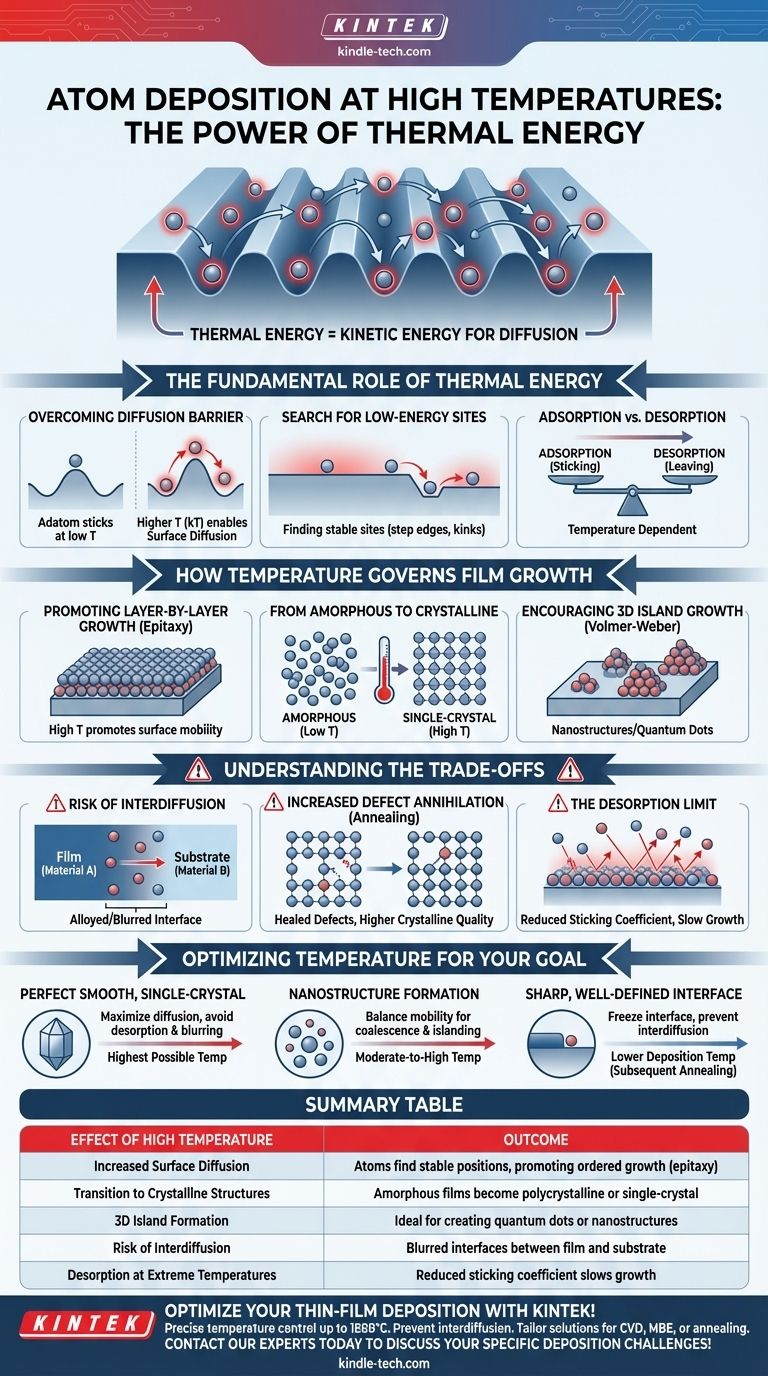

O Papel Fundamental da Energia Térmica

A estrutura final de um filme depositado é uma competição entre a taxa de chegada dos átomos e a taxa na qual esses átomos podem se reorganizar. A temperatura é o controle principal para essa reorganização.

Superando a Barreira de Difusão

Cada átomo que pousa em uma superfície, conhecido como adatomo, enfrenta pequenas barreiras de energia para se mover de um sítio da rede para o próximo. Em baixas temperaturas, o adatomo carece da energia para superar essas barreiras e essencialmente gruda onde pousa.

Temperaturas mais altas fornecem essa energia (muitas vezes expressa como kT), permitindo que os adátomos saltem de sítio em sítio em um processo chamado difusão superficial.

A Busca por Sítios de Baixa Energia

Uma superfície plana e perfeita é, na verdade, um estado de alta energia. O sistema pode diminuir sua energia total se os adátomos encontrarem sítios de ligação mais estáveis, como bordas de degraus, sítios de "kink" (dobra) ou se juntarem a uma ilha existente de outros adátomos.

O aumento da difusão superficial dá aos adátomos o tempo e a mobilidade para explorar a superfície e localizar essas posições energeticamente favoráveis antes de serem soterrados por átomos que chegam subsequentemente.

Adsorção vs. Dessorção

Existe um limite superior para este efeito. Se a temperatura for muito alta, um adatomo pode ganhar energia suficiente não apenas para se difundir, mas para deixar a superfície completamente e retornar à fase de vapor.

Este processo é chamado de dessorção. O equilíbrio entre os átomos que grudam (adsorção) e os átomos que saem (dessorção) determina a taxa de crescimento do filme e é altamente dependente da temperatura.

Como a Temperatura Governa o Crescimento do Filme

A mobilidade aumentada em temperaturas mais altas influencia diretamente a forma como o filme se monta, conhecida como o "modo de crescimento".

Promoção do Crescimento Camada por Camada

Para criar filmes contínuos e atomicamente lisos (crescimento epitaxial), o modo ideal é camada por camada (Frank-van der Merwe). Isso exige que os átomos se difundam pela superfície e completem uma camada inteira antes que a próxima comece a se formar.

A alta temperatura promove isso ao fornecer a mobilidade superficial necessária, assumindo que os adátomos são mais fortemente atraídos pelo substrato do que uns pelos outros.

De Amorfo a Cristalino

Em temperaturas muito baixas, os átomos não têm mobilidade e o filme resultante é amorfo, com uma estrutura atômica desordenada semelhante ao vidro.

À medida que a temperatura aumenta, os átomos ganham energia suficiente para se organizar em redes ordenadas, formando um filme policristalino (muitos pequenos cristais) ou até mesmo de cristal único. Essa transição é uma das aplicações mais críticas do controle de temperatura.

Incentivo ao Crescimento de Ilhas 3D

Em sistemas onde os átomos depositados estão mais fortemente ligados uns aos outros do que ao substrato, temperaturas mais altas ainda aumentarão a mobilidade. No entanto, em vez de se espalharem, os adátomos se difundirão para se encontrarem, formando ilhas tridimensionais distintas.

Isso é conhecido como crescimento Volmer-Weber e é um método comum para criar intencionalmente nanoestruturas ou pontos quânticos.

Compreendendo as Desvantagens

Usar temperaturas mais altas não é uma solução universal e envolve compromissos críticos que devem ser gerenciados.

Risco de Interdifusão

Ao depositar um filme (Material A) sobre um substrato (Material B) em altas temperaturas, os átomos na interface podem se tornar móveis o suficiente para cruzá-la. Átomos do substrato podem se difundir para o filme, e átomos do filme podem se difundir para o substrato.

Isso cria uma interface ligada ou borrada, o que pode ser prejudicial para dispositivos que dependem de junções nítidas e distintas, como em semicondutores e ótica.

Aumento da Aniquilação de Defeitos

Do lado positivo, o aumento da mobilidade atômica em altas temperaturas pode ajudar a "curar" o filme em crescimento. Defeitos pontuais como vacâncias ou átomos desalinhados podem ser resolvidos à medida que os átomos têm energia suficiente para se deslocar para suas posições corretas na rede.

Este processo, conhecido como recozimento (annealing), leva a uma maior qualidade cristalina e menos defeitos no filme final.

O Limite de Dessorção

Como notado anteriormente, se a temperatura do substrato for muito alta, o coeficiente de adesão (a probabilidade de um átomo que chega grudar na superfície) cai significativamente.

Isso pode retardar drasticamente ou até mesmo interromper o crescimento do filme, pois mais átomos dessorvem do que adsorvem, tornando o processo altamente ineficiente.

Otimizando a Temperatura para o Seu Objetivo

A temperatura "correta" depende inteiramente do resultado desejado para o seu material. Você deve equilibrar os efeitos positivos da mobilidade atômica contra as consequências negativas.

- Se o seu foco principal for um filme de cristal único perfeitamente liso: Use a temperatura mais alta possível que permita a máxima difusão superficial sem causar dessorção significativa ou borragem da interface.

- Se o seu foco principal for a formação de nanoestruturas distintas: Use uma temperatura moderada a alta em um sistema que favoreça o crescimento de ilhas para dar aos átomos a mobilidade de que precisam para se encontrarem e coalescerem.

- Se o seu foco principal for uma interface nítida e bem definida: Use uma temperatura de deposição mais baixa para "congelar" a interface e evitar a interdifusão, mesmo que isso resulte em uma estrutura cristalina menos perfeita que possa exigir recozimento subsequente.

Em última análise, a temperatura é a alavanca mais poderosa para controlar a cinética dos processos superficiais para alcançar a estrutura material desejada.

Tabela Resumo:

| Efeito da Alta Temperatura | Resultado |

|---|---|

| Aumento da Difusão Superficial | Átomos encontram posições estáveis, promovendo crescimento ordenado (epitaxia). |

| Transição para Estruturas Cristalinas | Filmes amorfos tornam-se policristalinos ou de cristal único. |

| Formação de Ilhas 3D | Ideal para criar pontos quânticos ou nanoestruturas. |

| Risco de Interdifusão | Interfaces borradas entre filme e substrato. |

| Dessorção em Temperaturas Extremas | Coeficiente de adesão reduzido retarda o crescimento. |

Otimize seu processo de deposição de filmes finos com a KINTEK!

Se você está cultivando camadas epitaxiais para semicondutores ou projetando nanoestruturas, o controle preciso da temperatura é fundamental. O equipamento de laboratório avançado da KINTEK garante a estabilidade térmica e a uniformidade necessárias para obter filmes cristalinos perfeitos, minimizar defeitos e manter interfaces nítidas.

Deixe nossa experiência em soluções de aquecimento laboratorial aprimorar sua pesquisa:

- Alcance qualidade de filme superior com controle preciso de temperatura de até 1800°C.

- Evite a interdifusão com nossos sistemas de aquecimento uniforme.

- Soluções personalizadas para processos de CVD, MBE ou recozimento.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de deposição!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação