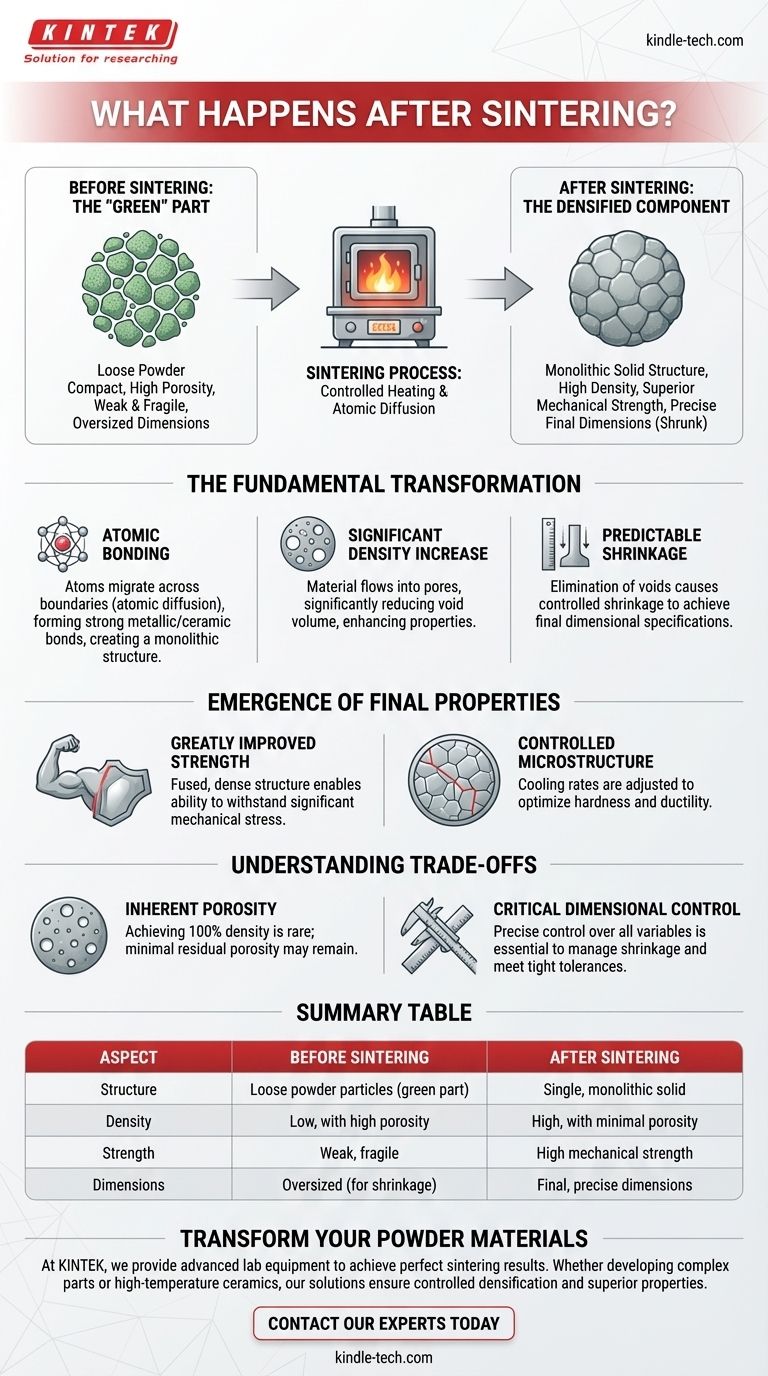

Após a sinterização, a coleção inicial de partículas de pó é transformada em uma massa única, densa e sólida. Este processo melhora fundamentalmente as propriedades mecânicas do material ao fundir as partículas através da difusão atômica, criando um componente robusto com suas dimensões finais pretendidas.

O resultado central da sinterização é a conversão de uma peça "verde" frágil e frouxamente ligada em um componente forte e densificado. Isso é alcançado pela eliminação dos poros entre as partículas, o que causa encolhimento previsível e um aumento significativo na resistência mecânica.

A Transformação Fundamental: De Pó a Sólido

A sinterização não é meramente aquecimento; é um processo controlado que reprojeta fundamentalmente a estrutura interna do material. Ele pega um pó compactado, que é mantido unido por forças mecânicas fracas, e o transforma em um verdadeiro sólido.

A Ligação Atômica Cria uma Estrutura Monolítica

A temperaturas abaixo do ponto de fusão do material, os átomos tornam-se altamente ativos. Eles migram através das fronteiras das partículas individuais em um processo chamado difusão atômica.

Esta migração forma fortes ligações metálicas ou cerâmicas, apagando efetivamente as fronteiras originais. A coleção de partículas individuais funde-se em uma única peça sólida e contínua.

A Densidade Aumenta Significativamente

A peça "verde" inicial, mesmo após ser compactada, é preenchida com minúsculos vazios ou poros entre as partículas. Durante a sinterização, o material flui para esses espaços vazios.

À medida que os poros diminuem ou se fecham completamente, a peça torna-se significativamente mais densa. Este aumento na densidade é a principal razão para as propriedades melhoradas do material.

A Peça Encolhe para Suas Dimensões Finais

A eliminação dos vazios internos resulta diretamente em uma diminuição do volume total da peça. Este encolhimento é um resultado crucial e previsível do processo.

Os engenheiros levam em conta esse encolhimento durante a fase inicial de projeto para garantir que o componente sinterizado final atenda a especificações dimensionais precisas.

O Surgimento das Propriedades Finais do Material

As mudanças estruturais que ocorrem durante a sinterização traduzem-se diretamente nas propriedades de engenharia finais do componente acabado.

Resistência Mecânica Grandemente Melhorada

A estrutura fundida e densa é muito mais forte e durável do que o compacto de pó inicial. As novas ligações atômicas criam um sólido que pode suportar estresse mecânico significativo.

Esta transformação de um objeto frágil para uma peça robusta é o principal objetivo do processo de sinterização na fabricação.

Uma Microestrutura Controlada

A taxa de resfriamento após a temperatura máxima de sinterização pode ser cuidadosamente controlada. Isso permite o ajuste fino da microestrutura final do material.

Ao ajustar o resfriamento, propriedades como dureza e ductilidade podem ser otimizadas para a aplicação específica, semelhante ao tratamento térmico tradicional.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização possui características e desafios inerentes que devem ser gerenciados para resultados bem-sucedidos.

Porosidade Inerente

Embora a sinterização aumente drasticamente a densidade, atingir 100% da densidade teórica é frequentemente impraticável. Alguma porosidade residual mínima pode permanecer na peça final.

Esta porosidade controlada pode, às vezes, ser uma característica desejada, mas em aplicações de alto desempenho, pode ser um fator limitante para a resistência final.

O Controle Dimensional é Crítico

Como o encolhimento é parte central do processo, ele deve ser perfeitamente calculado e gerenciado. Quaisquer variações na composição do pó, pressão de compactação ou temperatura do forno podem afetar as dimensões finais.

Atingir tolerâncias apertadas requer controle preciso sobre cada etapa que antecede e durante o ciclo de sinterização.

Como Aplicar Isso ao Seu Objetivo

Compreender o resultado da sinterização ajuda a esclarecer por que ela é escolhida para desafios específicos de fabricação.

- Se o seu foco principal é criar peças metálicas fortes e complexas: A sinterização fornece a densificação e resistência essenciais após um processo de conformação inicial, como prensagem de pó ou moldagem por injeção de metal.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é o método chave para consolidar materiais como cerâmicas ou tungstênio em uma forma sólida utilizável sem ter que atingir seus pontos de fusão extremamente altos.

- Se o seu foco principal é atingir dimensões finais precisas com desperdício mínimo: O encolhimento previsível durante a sinterização é uma característica de projeto crucial que permite a criação de peças de forma líquida (net-shape) que requerem pouca ou nenhuma usinagem subsequente.

Em última análise, a sinterização é a etapa de acabamento crucial que transforma um compacto de pó frágil em um componente de engenharia robusto e funcional.

Tabela de Resumo:

| Aspecto | Antes da Sinterização | Após a Sinterização |

|---|---|---|

| Estrutura | Partículas de pó soltas (peça verde) | Sólido monolítico único |

| Densidade | Baixa, com alta porosidade | Alta, com porosidade mínima |

| Resistência | Fraca, frágil | Alta resistência mecânica |

| Dimensões | Superdimensionada (para compensar o encolhimento) | Dimensões finais e precisas |

Pronto para transformar seus materiais em pó em componentes de alto desempenho?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar resultados perfeitos de sinterização. Se você está desenvolvendo peças metálicas complexas, trabalhando com cerâmicas de alta temperatura ou buscando precisão de forma líquida (net-shape), nossas soluções garantem densificação controlada, encolhimento previsível e propriedades finais superiores.

Permita que nossa experiência em tecnologia de sinterização aprimore as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir o equipamento certo para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.