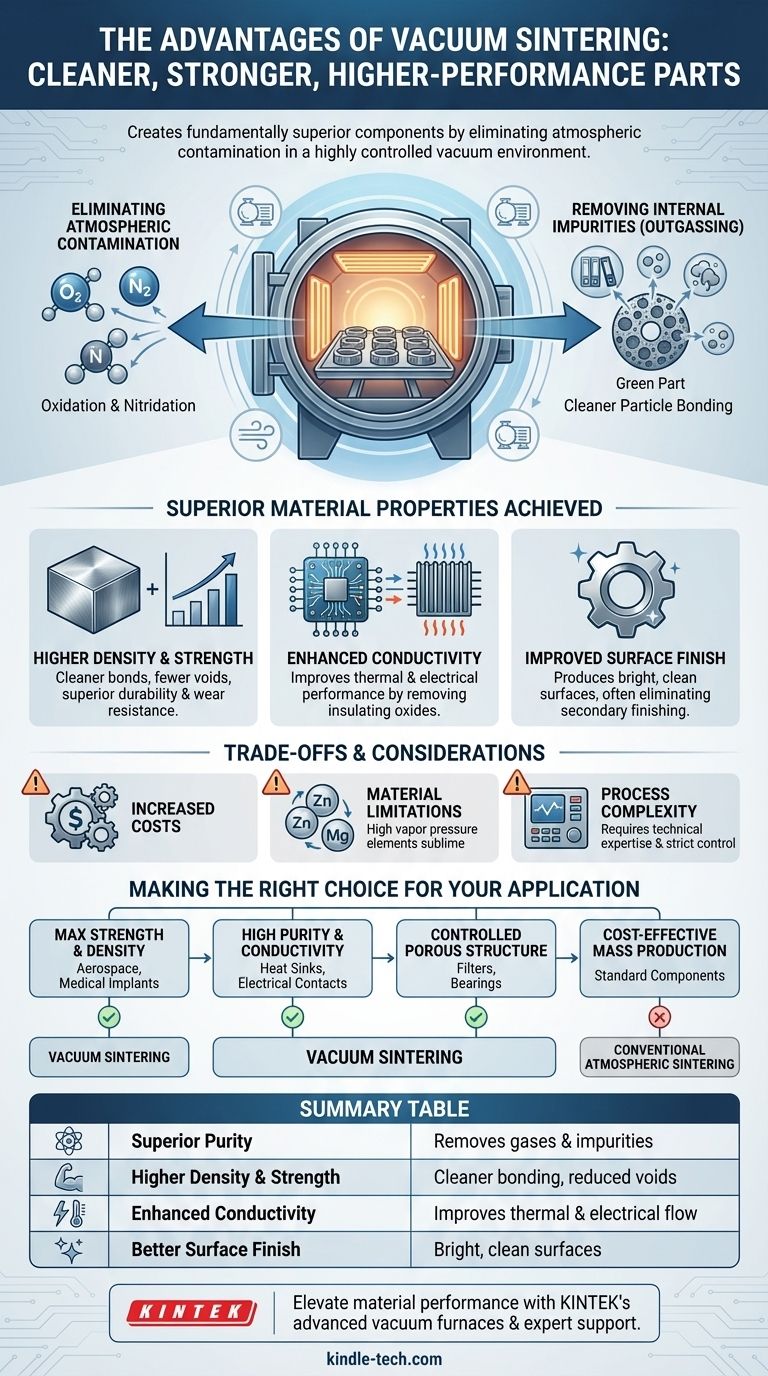

Em resumo, a sinterização a vácuo cria peças fundamentalmente mais limpas, fortes e de alto desempenho. Ao realizar o processo de aquecimento a vácuo, ela elimina gases atmosféricos que causam contaminação, como oxigênio e nitrogênio. Isso impede a formação de óxidos e nitretos indesejáveis, permitindo que as partículas do material se liguem de forma mais eficaz e resultando em um componente final com densidade, pureza e propriedades mecânicas superiores.

Enquanto a sinterização padrão fortalece materiais em pó, a sinterização a vácuo eleva o processo ao criar um ambiente altamente controlado. Isso evita reações químicas indesejadas, resultando em pureza superior e propriedades do material que muitas vezes são impossíveis de alcançar em uma atmosfera convencional.

A Vantagem Fundamental: Um Ambiente Controlado

O principal benefício da sinterização a vácuo não é um único resultado, mas o ambiente impecável que ela cria. Quase todas as outras vantagens decorrem deste princípio fundamental.

Eliminando a Contaminação Atmosférica

O papel mais significativo do vácuo é remover gases reativos como oxigênio, nitrogênio e vapor d'água do forno. Isso impede diretamente reações químicas prejudiciais como oxidação e nitretação, que podem formar camadas frágeis e isolantes na superfície das partículas do material.

Sem essas camadas de óxido, as partículas têm superfícies mais limpas, permitindo que se liguem de forma mais direta e completa durante o aquecimento.

Removendo Impurezas Internas (Degaseificação)

A peça "verde" inicial, formada pela compactação do pó, contém mais do que apenas o material base. Ela também inclui ligantes, lubrificantes usados durante a prensagem e ar aprisionado nos poros.

Um ambiente a vácuo puxa ativamente essas substâncias voláteis para fora do componente antes que a temperatura final de sinterização seja atingida. Este processo, conhecido como degaseificação, resulta em um material final significativamente mais puro.

Como o Controle se Traduz em Propriedades Superiores do Material

O ambiente limpo e controlado da sinterização a vácuo tem um impacto direto e mensurável no desempenho final do componente.

Alcançando Maior Densidade e Resistência

Ao remover gases aprisionados dos poros e impedir que filmes de óxido interfiram na ligação, a sinterização a vácuo permite um fechamento de poros mais eficaz. Isso leva a peças com maior densidade e vazios internos significativamente reduzidos.

Menos vazios e ligações mais limpas entre os grãos do material resultam em resistência mecânica, durabilidade e resistência ao desgaste superiores, reduzindo a probabilidade de falha do componente em aplicações exigentes.

Aprimorando a Condutividade Térmica e Elétrica

Impurezas e camadas de óxido atuam como isolantes, impedindo o fluxo de elétrons e calor. Ao produzir um material mais puro e denso, a sinterização a vácuo cria um caminho mais claro para essa transferência de energia.

Isso a torna o método preferido para componentes onde alta condutividade térmica ou elétrica é um requisito crítico de projeto.

Melhorando o Acabamento da Superfície

Como a oxidação é evitada, as peças emergem de um forno a vácuo com uma superfície limpa e brilhante. Isso muitas vezes pode reduzir ou eliminar completamente a necessidade de processos de acabamento secundários, economizando tempo e custo.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização a vácuo não é a escolha padrão para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Aumento dos Custos de Equipamento e Operacionais

Forno a vácuo são inerentemente mais complexos e caros do que seus equivalentes atmosféricos. O processo também requer tempo adicional para bombear a câmara até o nível de vácuo necessário, o que pode levar a tempos de ciclo gerais mais longos.

Limitações de Materiais

Nem todos os materiais são adequados para sinterização a vácuo. Elementos com alta pressão de vapor (como zinco, manganês ou magnésio) podem efetivamente "ferver" ou sublimar em altas temperaturas em vácuo, alterando a composição final do material.

Complexidade do Processo

Operar um forno a vácuo requer mais conhecimento técnico e controle de processo mais rigoroso. Manter a integridade do vácuo, monitorar a degaseificação e gerenciar perfis de temperatura precisos exige um nível mais alto de habilidade operacional.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da sinterização a vácuo depende inteiramente do desempenho exigido e das restrições de custo do seu componente.

- Se o seu foco principal é máxima resistência, resistência à fadiga e densidade: A sinterização a vácuo é superior para criar peças de missão crítica, como as de aplicações aeroespaciais ou implantes médicos, eliminando vazios e garantindo limites de grão limpos.

- Se o seu foco principal é alta pureza e desempenho elétrico/térmico: O ambiente limpo de um vácuo é inegociável para aplicações como dissipadores de calor de alto desempenho ou contatos elétricos onde óxidos isolantes não podem ser tolerados.

- Se o seu foco principal é uma estrutura porosa controlada: A sinterização a vácuo oferece a precisão para limpar as superfícies das partículas para uma ligação forte, preservando cuidadosamente uma rede de poros projetada, ideal para filtros ou rolamentos autolubrificantes.

- Se o seu foco principal é a produção em massa econômica com boas propriedades: A sinterização atmosférica convencional pode ser suficiente e mais econômica para componentes onde o desempenho absoluto mais alto não é o principal fator.

Em última análise, o uso do vácuo transforma a sinterização de um simples processo de fortalecimento em uma ferramenta de engenharia de precisão para materiais avançados.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Pureza Superior | Remove gases atmosféricos e impurezas internas (degaseificação). |

| Maior Densidade e Resistência | Permite uma ligação de partículas mais limpa, reduzindo vazios e aumentando a durabilidade. |

| Condutividade Aprimorada | Melhora o desempenho térmico e elétrico, eliminando óxidos isolantes. |

| Melhor Acabamento de Superfície | Produz superfícies brilhantes e limpas, muitas vezes eliminando o acabamento secundário. |

Pronto para elevar o desempenho do seu material com sinterização a vácuo de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo os fornos a vácuo confiáveis e o suporte especializado necessários para alcançar pureza, resistência e condutividade superiores para suas aplicações mais exigentes na indústria aeroespacial, médica e eletrônica. Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos de sinterização!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a função de um forno a vácuo na desgaseificação de oligômeros de siloxano? Garanta a cura UV e o acabamento de superfície perfeitos

- Qual papel um forno de tratamento térmico de alta temperatura desempenha no pré-tratamento de superligas à base de níquel?

- O que é pressão parcial em um forno a vácuo? Dominando Atmosferas Controladas para Processamento Térmico Superior

- O que é um forno de laboratório? O Guia Essencial para Precisão em Alta Temperatura

- O que o têmpera faz no tratamento térmico? Controlar as Taxas de Resfriamento para Alcançar as Propriedades Desejadas do Material

- Qual processo de tratamento térmico amolece o metal? O Guia Essencial de Recozimento para Melhor Trabalhabilidade

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual é o propósito de usar um sistema de bomba de vácuo para a redução térmica de magnésio? Garanta a Produção de Titânio de Alta Pureza