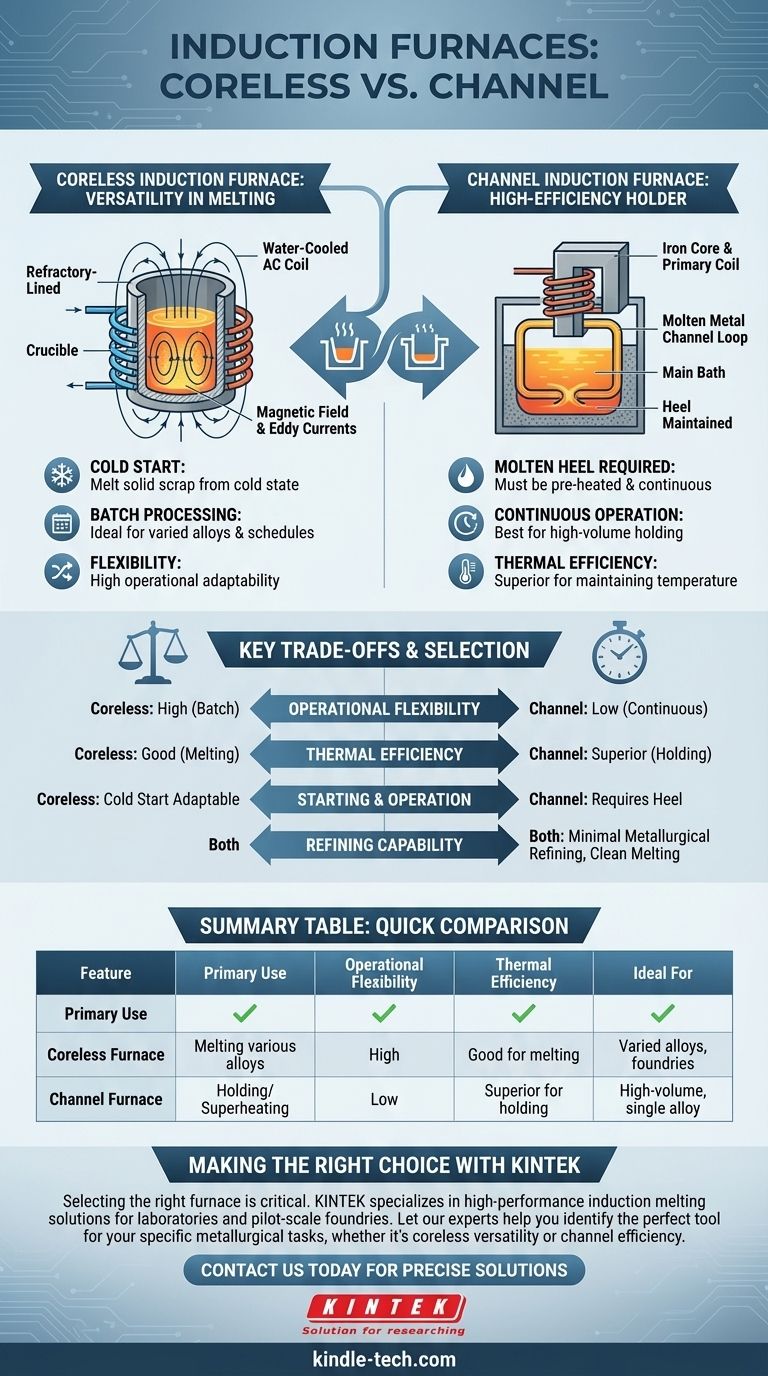

Fundamentalmente, existem dois tipos principais de fornos de indução: o forno de indução sem núcleo e o forno de indução de canal. O design sem núcleo aquece o metal colocado num cadinho que é rodeado por uma bobina de corrente alternada arrefecida a água. Em contraste, o design de canal utiliza um circuito de metal já fundido que atua como um enrolamento secundário para um núcleo de ferro, aquecendo o metal à medida que circula através do "canal".

A escolha entre um forno sem núcleo e um de canal não é sobre qual é melhor no geral, mas sim qual é a ferramenta certa para uma tarefa metalúrgica específica. Os fornos sem núcleo proporcionam flexibilidade operacional para ligas variadas, enquanto os fornos de canal oferecem eficiência superior para manutenção e fusão contínua.

O Forno de Indução Sem Núcleo: Versatilidade na Fusão

O forno sem núcleo é o mais comum e versátil dos dois designs, muitas vezes o que as pessoas imaginam quando pensam num forno de indução.

Design e Operação

O forno é essencialmente um cadinho revestido de refratário rodeado por uma bobina de cobre potente e arrefecida a água. Quando a corrente alternada flui através da bobina, cria um forte campo magnético.

Este campo magnético induz correntes parasitas poderosas dentro da carga metálica no interior do cadinho, gerando calor intenso e derretendo o material de dentro para fora. Este processo também cria uma ação de agitação natural, garantindo uma temperatura uniforme e uma liga homogénea.

Aplicações Principais

Como pode ser iniciado com uma carga fria e sólida e esvaziado completamente após cada fusão, o forno sem núcleo é extremamente flexível. É ideal para fundições que produzem uma grande variedade de ligas.

Os usos comuns incluem a fusão de aço, ferro, metais preciosos, cobre e alumínio para fundição e fabrico de ligas.

O Forno de Indução de Canal: O Mantenedor de Alta Eficiência

O forno de canal opera com um princípio diferente, funcionando mais como um transformador elétrico.

Design e Operação

Este forno possui um núcleo de ferro com uma bobina primária, semelhante a um transformador padrão. A "bobina secundária" é um circuito fechado ou canal de metal fundido que circunda o conjunto primário.

A corrente induzida neste circuito de metal fundido gera calor, que é então transferido para o banho principal do forno. Uma característica chave é que um "calço" de metal fundido deve ser mantido em todos os momentos para que o forno opere, pois ele não consegue derreter eficientemente uma carga sólida a partir de um estado frio.

Aplicações Principais

Devido ao seu design, o forno de canal é excecionalmente eficiente em termos energéticos para manter grandes volumes de metal fundido a uma temperatura constante ou para superaquecimento.

É tipicamente usado em operações contínuas de alto volume que envolvem ligas de baixo ponto de fusão ou como unidade de manutenção para metais como o ferro fundido.

Compreender as Trocas Fundamentais

A escolha do forno correto requer a compreensão das diferenças fundamentais nas suas capacidades operacionais.

Flexibilidade vs. Eficiência

O forno sem núcleo oferece flexibilidade máxima. Pode ser iniciado e parado facilmente, tornando-o perfeito para operações em lote ou fundições que trocam frequentemente entre diferentes ligas.

O forno de canal proporciona eficiência térmica superior para aplicações de manutenção. Como mantém um calço fundido, evita a perda de energia associada ao derretimento repetido de uma carga completa a partir de um estado sólido.

Início e Operação

Os fornos sem núcleo podem ser iniciados a frio com uma carga de sucata metálica sólida. Isto torna-os altamente adaptáveis a horários de produção flutuantes.

Os fornos de canal devem ser pré-aquecidos e requerem um fornecimento contínuo de metal fundido para começar. São concebidos para operação contínua ou semicontínua e não são adequados para trabalho intermitente.

Capacidade de Refino

É importante notar que nenhum dos tipos de forno oferece refino metalúrgico significativo. Embora a agitação eletromagnética promova a homogeneidade, eles fazem pouco para remover impurezas. A sua principal vantagem é a fusão limpa com perda mínima de metal.

Fazendo a Escolha Certa para a Sua Aplicação

Os seus requisitos de produção específicos ditarão o tipo de forno ideal.

- Se o seu foco principal for a flexibilidade operacional e a fusão de várias ligas: O forno de indução sem núcleo é a escolha superior devido à sua capacidade de começar a partir de uma carga fria e lidar com processamento em lote.

- Se o seu foco principal for a operação contínua de alto volume com uma única liga: O forno de indução de canal fornece maior eficiência térmica para manter e superaquecer grandes quantidades de metal fundido.

- Se o seu foco principal for o controlo preciso da temperatura e fusões limpas: Ambos os tipos de forno se destacam, oferecendo aquecimento uniforme e perdas mínimas de material em comparação com métodos baseados em combustão.

Compreender estas diferenças fundamentais de design permite-lhe selecionar a tecnologia de indução precisa que se alinha com os seus objetivos de produção.

Tabela de Resumo:

| Característica | Forno de Indução Sem Núcleo | Forno de Indução de Canal |

|---|---|---|

| Uso Principal | Fusão de várias ligas, processamento em lote | Manutenção/superaquecimento de metal, operação contínua |

| Flexibilidade Operacional | Alta - pode começar a partir de uma carga sólida e fria | Baixa - requer um "calço" de metal fundido para operar |

| Eficiência Térmica | Boa para fusão | Superior para manutenção de grandes volumes |

| Ideal Para | Fundações com ligas e horários variados | Operações de alto volume com uma única liga |

| Capacidade de Refino | Refino metalúrgico mínimo | Refino metalúrgico mínimo |

A seleção do forno correto é fundamental para a eficiência e o sucesso da sua operação.

A KINTEK especializa-se no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções de fusão por indução para laboratórios e fundições em escala piloto. Quer necessite da versatilidade de um forno sem núcleo ou da eficiência de manutenção de um forno de canal, os nossos especialistas podem ajudá-lo a identificar a ferramenta perfeita para as suas tarefas metalúrgicas específicas.

Contacte-nos hoje para discutir a sua aplicação e deixe que a KINTEK forneça o equipamento fiável de que necessita para alcançar um controlo preciso da temperatura e fusões limpas. Entre em contacto através do nosso formulário de contacto!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o papel da fusão por indução a vácuo no aço Fe-20Cr-25Ni-Nb? Alcançar Precisão de Liga de Alta Pureza

- O alumínio pode ser fundido em forno de indução? Sim, para uma fusão mais rápida e limpa

- Quais vantagens técnicas um forno de fusão por indução a vácuo oferece? Obtenha compósitos de aço de alta pureza

- Quais são os perigos de um forno de indução? Um Guia para Prevenir Falhas Catastróficas

- O que é a perda por fusão de um forno de indução? Otimize o Rendimento do Seu Metal e a Eficiência Energética

- Qual é a função principal de um forno de fusão por indução de alta frequência para ligas de CuNi? Alcançar Homogeneidade Atômica

- Quais são as vantagens da fusão por indução de frequência de rede para ligas de solda de Fe-P e Mn-Fe-P?

- Qual é a aplicação do forno de fusão? Da Fundição à Purificação