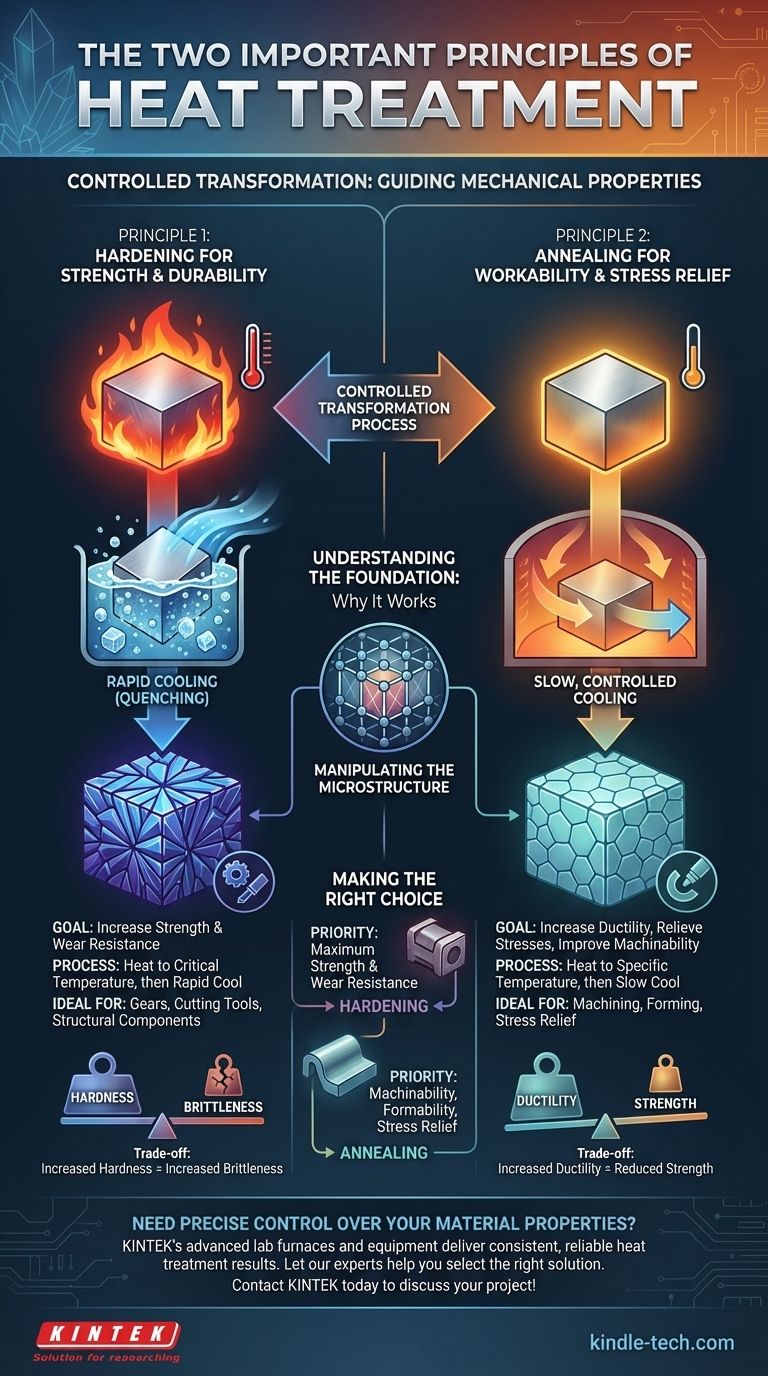

Em sua essência, o tratamento térmico é um processo de transformação controlada. Os dois princípios fundamentais e opostos que guiam este processo são o endurecimento e o recozimento. O endurecimento é usado para aumentar a resistência e a durabilidade de um metal ao desgaste, enquanto o recozimento é usado para torná-lo mais macio, mais dúctil e mais fácil de moldar ou usinar. Estes princípios representam as duas direções primárias nas quais as propriedades mecânicas de um material podem ser deliberadamente alteradas.

O propósito do tratamento térmico é alterar intencionalmente a microestrutura interna de um metal. Os princípios de endurecimento e recozimento são simplesmente os dois objetivos primários desta manipulação: ou aumentar a resistência e durabilidade, ou melhorar a maciez e a trabalhabilidade.

A Base: Por Que o Tratamento Térmico Funciona

O tratamento térmico é uma ciência metalúrgica precisa. Sua eficácia depende da compreensão de como a temperatura e o tempo podem mudar fundamentalmente um material em nível microscópico.

Manipulando a Microestrutura

As propriedades de um metal — sua dureza, tenacidade e ductilidade — são determinadas por sua estrutura cristalina interna, conhecida como microestrutura. Ao aplicar calor, podemos dissolver e reformar esses cristais em novos arranjos.

O Papel do Aquecimento e Resfriamento Controlados

O resultado específico do tratamento é ditado pelas temperaturas precisas utilizadas e, o mais criticamente, pela taxa de resfriamento. Um resfriamento rápido (têmpera) e um resfriamento lento produzirão microestruturas vastamente diferentes e, portanto, propriedades de material vastamente diferentes, mesmo na mesma peça de metal.

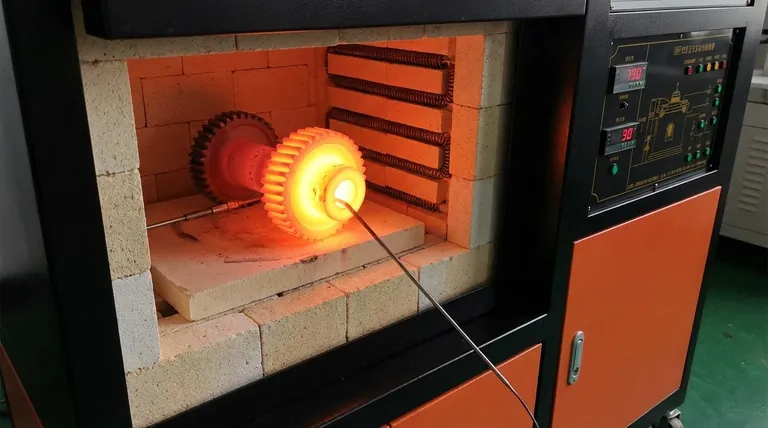

Princípio 1: Endurecimento para Resistência e Durabilidade

Os processos de endurecimento são projetados para maximizar a resistência de um material à deformação, indentação e abrasão. Este é um passo crítico para peças que estarão sob estresse significativo ou sujeitas a desgaste.

O Objetivo do Endurecimento

O objetivo principal é tornar o metal mais forte e mais resistente ao desgaste. Isso é essencial para componentes como engrenagens, ferramentas de corte e aço estrutural, onde a falha não é uma opção.

Como É Alcançado

Geralmente, o endurecimento envolve aquecer o metal a uma temperatura crítica onde sua estrutura cristalina muda. Em seguida, é resfriado muito rapidamente, muitas vezes por têmpera em água, óleo ou ar. Este resfriamento rápido "aprisiona" a microestrutura em um estado muito duro, mas frágil.

Princípio 2: Recozimento para Trabalhabilidade e Alívio de Tensão

O recozimento representa o objetivo oposto. Seu propósito é retornar o metal ao seu estado mais macio e menos tensionado, tornando-o mais previsível e cooperativo para as etapas de fabricação subsequentes.

O Objetivo do Recozimento

Os principais objetivos são aumentar a ductilidade (a capacidade de ser moldado sem quebrar), aliviar tensões internas de processos anteriores como a soldagem e melhorar sua usinabilidade.

Como É Alcançado

O recozimento envolve aquecer o metal a uma temperatura específica e depois resfriá-lo muito lentamente. Este resfriamento lento e controlado permite que a microestrutura se reforme em um estado altamente ordenado e de baixa energia, o que resulta em um material mais macio e menos frágil.

Compreendendo as Compensações

Nem o endurecimento nem o recozimento são inerentemente superiores; são ferramentas usadas para atingir um objetivo de engenharia específico. A escolha sempre envolve um compromisso entre propriedades concorrentes.

A Compensação entre Dureza e Fragilidade

Uma compensação fundamental na metalurgia é que, à medida que um material se torna mais duro, ele quase sempre se torna mais frágil. Uma peça de aço totalmente endurecida é incrivelmente forte, mas pode quebrar como vidro se submetida a um impacto forte.

O Equilíbrio entre Resistência e Ductilidade

Por outro lado, tornar um material mais dúctil através do recozimento invariavelmente reduz sua resistência e dureza gerais. Uma peça recozida é fácil de formar e usinar, mas falharia rapidamente em uma aplicação de alto estresse.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do princípio de tratamento térmico correto depende inteiramente da função pretendida do componente final.

- Se o seu foco principal é a máxima resistência e durabilidade ao desgaste: Você priorizará os processos de endurecimento, aceitando a compensação de ductilidade reduzida.

- Se o seu foco principal é a usinabilidade, conformabilidade ou alívio de tensão: Você usará processos de recozimento para tornar o material mais macio e fácil de trabalhar.

Em última análise, dominar o tratamento térmico significa entender como aplicar esses dois princípios opostos para alcançar as propriedades de material precisas que seu projeto exige.

Tabela Resumo:

| Princípio | Objetivo Principal | Processo Chave | Ideal Para |

|---|---|---|---|

| Endurecimento | Aumentar a resistência e a durabilidade ao desgaste | Aquecer à temperatura crítica, depois resfriamento rápido (têmpera) | Engrenagens, ferramentas de corte, componentes estruturais |

| Recozimento | Melhorar a ductilidade, aliviar tensões e aumentar a trabalhabilidade | Aquecer à temperatura específica, depois resfriamento lento e controlado | Usinagem, conformação, alívio de tensões após soldagem |

Precisa de controle preciso sobre as propriedades do seu material? Os fornos e equipamentos de laboratório avançados da KINTEK são projetados para fornecer resultados de tratamento térmico consistentes e confiáveis — seja para endurecer para durabilidade ou recozer para trabalhabilidade. Deixe que nossos especialistas ajudem você a selecionar a solução certa para as necessidades específicas do seu laboratório. Entre em contato com a KINTEL hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento