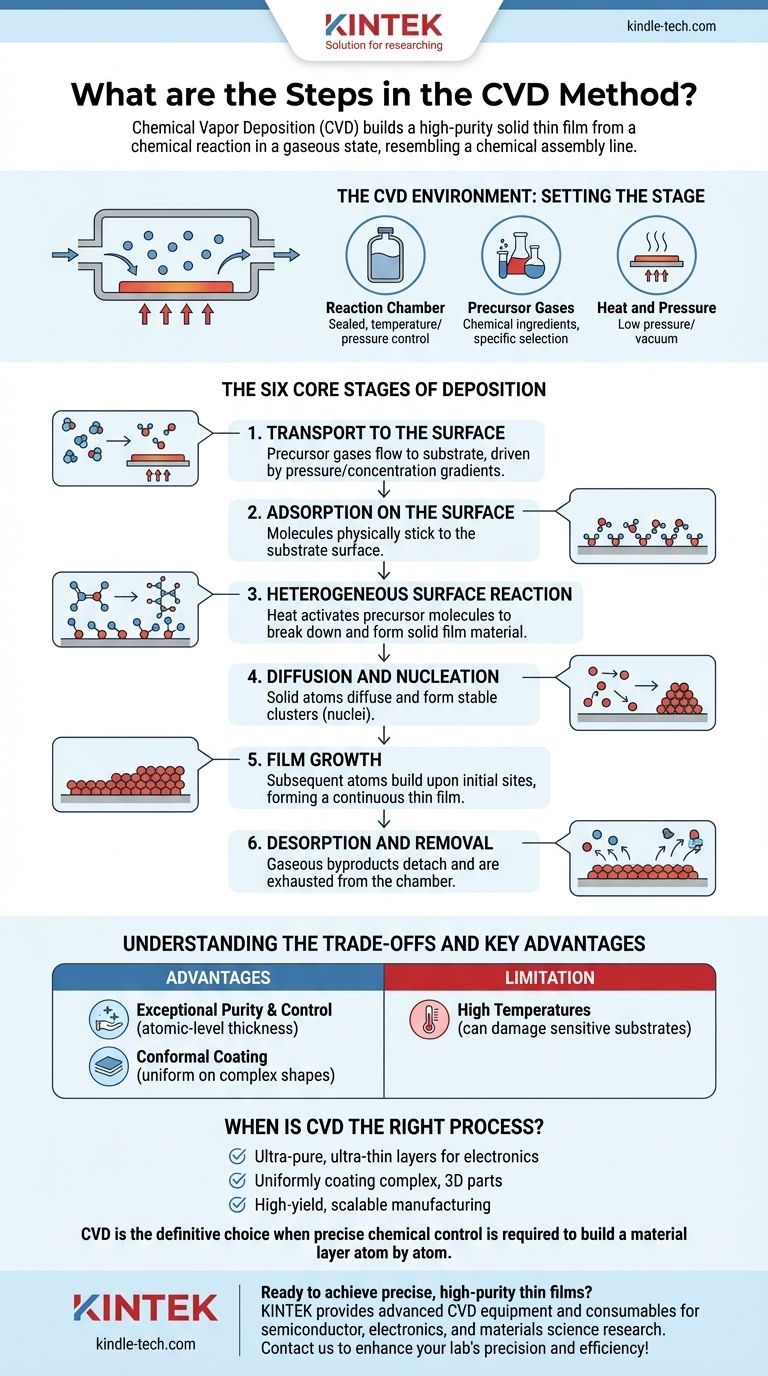

Em sua essência, a Deposição Química a Vapor (CVD) é um processo sofisticado que constrói um filme fino sólido e de alta pureza sobre uma superfície a partir de uma reação química em estado gasoso. O processo é definido por uma sequência de seis etapas fundamentais: transporte dos gases reagentes até o substrato, sua adsorção na superfície, reações químicas para formar o filme e a subsequente remoção dos subprodutos gasosos.

O conceito essencial da CVD é uma linha de montagem química. Moléculas precursoras gasosas são entregues a uma superfície aquecida, onde reagem e se montam em um filme sólido, enquanto o resíduo químico restante é sistematicamente exaurido.

O Ambiente CVD: Preparando o Palco

Antes que o processo de deposição possa começar, o objeto alvo, conhecido como substrato, deve ser colocado dentro de uma câmara de reação controlada.

A Câmara de Reação

Este é um vaso selado onde todo o processo ocorre. Ele permite um controle preciso sobre a temperatura, pressão e o ambiente químico.

Os Gases Precursores

Estes são os ingredientes químicos para o filme. Eles são selecionados especificamente para reagir sob certas condições para produzir o material sólido desejado.

Calor e Pressão

O substrato é tipicamente aquecido a uma temperatura específica que fornece a energia necessária para impulsionar a reação química. A câmara é frequentemente mantida sob baixa pressão ou em vácuo para controlar a pureza e o movimento dos gases.

As Seis Etapas Centrais da Deposição

A criação de um filme fino via CVD não é um evento único, mas sim uma sequência cuidadosamente orquestrada de etapas físicas e químicas que ocorrem no nível microscópico.

1. Transporte para a Superfície

Primeiro, os gases precursores são introduzidos na câmara de reação. Eles fluem em direção ao substrato aquecido, um processo impulsionado por gradientes de pressão e concentração.

2. Adsorção na Superfície

Assim que as moléculas do gás precursor atingem o substrato, elas aderem fisicamente à sua superfície. Este processo é chamado de adsorção.

3. Reação Química Heterogênea na Superfície

Esta é a etapa química crítica. O calor do substrato fornece a energia de ativação para que as moléculas precursoras adsorvidas reajam, decompondo-se e formando novas moléculas sólidas e estáveis que constituirão o filme.

4. Difusão e Nucleação

Os átomos sólidos recém-formados não são estáticos. Eles possuem energia suficiente para se difundir ou mover pela superfície até encontrarem um local estável e de baixa energia para se ligarem. A formação inicial desses aglomerados estáveis é chamada de nucleação.

5. Crescimento do Filme

Após a nucleação, os átomos subsequentes que chegam à superfície se constroem sobre esses locais iniciais. O filme cresce camada por camada, eventualmente formando um filme fino sólido e contínuo com a espessura desejada.

6. Dessorção e Remoção

As reações químicas que formam o filme sólido também criam subprodutos gasosos. Esses produtos residuais se desprendem (dessorvem) da superfície e são transportados para longe do substrato, sendo eventualmente exauridos da câmara.

Compreendendo as Compensações e Vantagens Chave

A CVD é uma técnica muito versátil e poderosa, mas seus pontos fortes vêm com considerações específicas.

Vantagem: Pureza e Controle Excepcionais

Como o processo começa com gases de altíssima pureza e ocorre em um ambiente controlado, a CVD pode produzir filmes de pureza excepcional. Também permite controle em nível atômico sobre a espessura, tornando-a essencial para criar as camadas ultrafinas necessárias em circuitos elétricos e semicondutores.

Vantagem: Revestimento Conforme

A CVD é um processo de não-linha-de-visada. Os precursores gasosos envolvem o substrato, permitindo que o filme se forme uniformemente em todas as superfícies, mesmo em componentes com formas complexas e tridimensionais.

Limitação: Altas Temperaturas

A necessidade de altas temperaturas para impulsionar as reações químicas pode ser uma desvantagem significativa. Essas temperaturas podem danificar ou alterar certos substratos sensíveis, como alguns polímeros ou componentes eletrônicos pré-processados.

Quando a CVD é o Processo Correto?

A escolha de um método de deposição depende inteiramente dos requisitos do material e do objetivo final da aplicação.

- Se o seu foco principal é criar camadas ultrafinas e ultrapuras para eletrônica: A CVD oferece controle incomparável sobre a espessura, pureza e composição do filme, o que é fundamental para a fabricação de semicondutores.

- Se o seu foco principal é revestir uniformemente peças complexas e tridimensionais: A natureza de não-linha-de-visada da CVD garante um filme consistente e uniforme em todas as superfícies, o que é difícil de alcançar com outros métodos.

- Se o seu foco principal é fabricação escalável e de alto rendimento: Os processos CVD são bem compreendidos e podem ser efetivamente escalados para a produção em grande volume de filmes de alta qualidade.

Em última análise, a Deposição Química a Vapor é a escolha definitiva quando o controle químico preciso é necessário para construir uma camada de material átomo por átomo.

Tabela Resumo:

| Etapa | Descrição | Ação Chave |

|---|---|---|

| 1. Transporte | Gases precursores fluem para o substrato | Introdução e fluxo de gás |

| 2. Adsorção | Moléculas aderem à superfície do substrato | Adesão física |

| 3. Reação na Superfície | Decomposição química forma filme sólido | Transformação química |

| 4. Nucleação | Átomos formam aglomerados estáveis na superfície | Formação inicial do filme |

| 5. Crescimento do Filme | Acúmulo contínuo camada por camada | Desenvolvimento da espessura |

| 6. Remoção de Subprodutos | Gases residuais se desprendem e são exauridos | Limpeza da câmara |

Pronto para alcançar filmes finos precisos e de alta pureza em seu laboratório? A KINTEK é especializada em fornecer equipamentos CVD avançados e consumíveis adaptados para a fabricação de semicondutores, eletrônica e pesquisa em ciência de materiais. Nossas soluções oferecem pureza excepcional, revestimento conforme em formas complexas e capacidades de produção escaláveis. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia CVD pode aprimorar a precisão e a eficiência do seu laboratório!

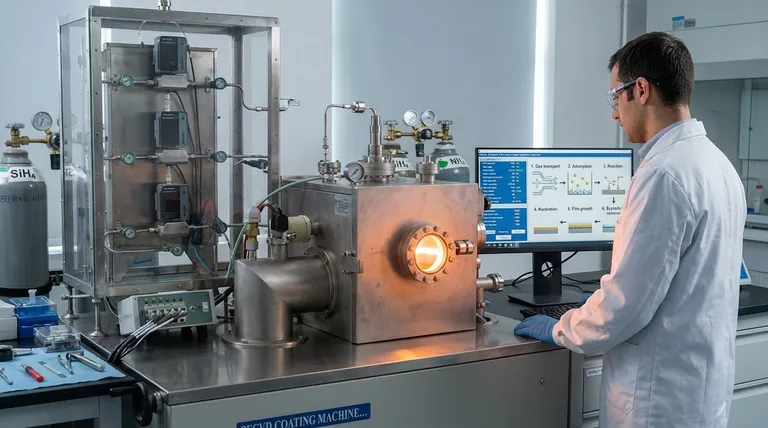

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Onde o CVD é usado? De Microchips a Revestimentos de Diamante, Explore Suas Aplicações Versáteis

- O que é o processo de deposição? Um Guia para Técnicas de Revestimento de Filmes Finos

- Qual é a principal diferença entre um diamante CVD e um diamante natural? Origem, Pureza e Valor Explicados

- Qual é a diferença entre as técnicas de deposição de vapor físico e químico? Escolha o Método de Revestimento Certo para Sua Aplicação

- Quais são os benefícios e características dos revestimentos produzidos por Deposição Química em Fase Vapor (CVD)?

- Qual é o catalisador para o crescimento de CNTs? Desvende a Chave para a Síntese de Nanotubos de Carbono de Alta Qualidade

- Qual é a diferença entre ALD e CVD? Precisão vs. Velocidade na Deposição de Filmes Finos

- Quais são as etapas da deposição química a vapor? Domine o Processo de 6 Etapas para Filmes Finos de Alta Qualidade