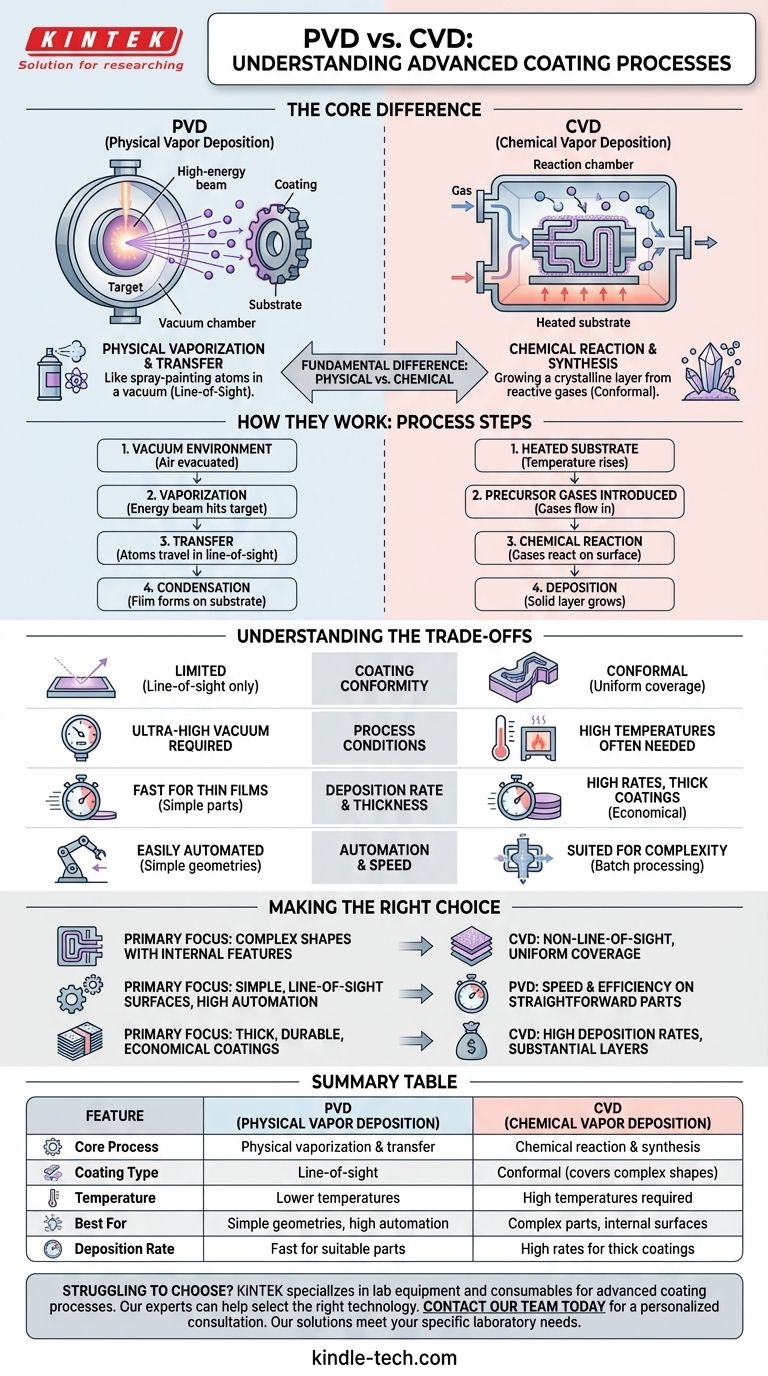

A diferença fundamental é que a Deposição Física de Vapor (PVD) é um processo físico que vaporiza e deposita um material existente em uma superfície, enquanto a Deposição Química de Vapor (CVD) é um processo químico que utiliza reações em fase gasosa para criar um novo material diretamente na superfície. Ambas são técnicas avançadas usadas para aplicar revestimentos muito finos e de alto desempenho em ferramentas, moldes e outros componentes.

A maneira mais simples de pensar na distinção é que PVD é como pintar com spray usando átomos em vácuo, enquanto CVD é como cultivar uma camada cristalina em uma superfície a partir de um gás reativo. Essa diferença fundamental dita qual processo é adequado para uma determinada aplicação.

Como Funciona a Deposição Física de Vapor (PVD)

PVD abrange um conjunto de métodos de deposição a vácuo usados para produzir filmes finos e revestimentos. O processo é fundamentalmente uma transferência física de material de uma fonte para um substrato.

O Princípio Central: Vaporização e Condensação

Em sua essência, o PVD pega um material de origem sólido ou líquido (o "alvo") e o transforma em vapor. Esse vapor então viaja através de um vácuo e se condensa na peça que você deseja revestir (o "substrato").

As Etapas Básicas do Processo

- Um substrato é colocado em uma câmara de vácuo, e o ar é evacuado para criar um ambiente de alto vácuo.

- Uma fonte de alta energia, como uma fonte de alimentação de alta tensão ou um feixe focado, é direcionada para o material alvo.

- Essa energia vaporiza átomos do alvo, que então viajam em linha reta através da câmara de vácuo.

- Os átomos vaporizados atingem o substrato mais frio e se condensam, formando um filme fino e firmemente ligado em sua superfície.

Característica Chave: Deposição por Linha de Visão

Como os átomos vaporizados viajam em linhas retas, o PVD é um processo de linha de visão. Ele só pode revestir superfícies que têm um caminho direto e desobstruído para o material fonte, semelhante a como uma lata de spray só pode pintar o que está apontada.

Como Funciona a Deposição Química de Vapor (CVD)

O CVD cria um revestimento através de um mecanismo fundamentalmente diferente. Em vez de transferir um material existente, ele sintetiza o material de revestimento diretamente na superfície do substrato através de uma reação química controlada.

O Princípio Central: Uma Reação Química Controlada

O CVD envolve a introdução de um ou mais gases precursores em uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido, eles reagem e se decompõem, formando um material sólido que se deposita na superfície.

As Etapas Básicas do Processo

- O substrato é colocado dentro de uma câmara de reação e aquecido a uma temperatura específica.

- Gases precursores voláteis são introduzidos na câmara.

- O calor energiza os gases, fazendo com que reajam ou se decomponham sobre e ao redor do substrato.

- Essa reação química produz o material de revestimento sólido desejado, que "cresce" na superfície do substrato.

- Subprodutos gasosos da reação são exauridos da câmara.

Característica Chave: Revestimento Conforme

Como os gases precursores podem fluir e se difundir em qualquer espaço aberto, o CVD não é limitado pela linha de visão. Ele pode revestir uniformemente formas complexas, reentrâncias profundas, furos e superfícies internas com alto "poder de penetração", resultando em uma camada altamente conforme.

Compreendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD depende inteiramente dos requisitos da aplicação, pois seus mecanismos distintos criam compensações críticas.

Conformidade do Revestimento

A principal vantagem do CVD é sua capacidade de criar um revestimento uniforme em peças com geometrias complexas. O PVD tem dificuldades com isso, muitas vezes deixando canais internos ou a parte traseira das características sem revestimento.

Condições do Processo

O PVD geralmente requer um vácuo ultra-alto para permitir que os átomos viajem livremente. O CVD nem sempre requer esse nível de vácuo, mas muitas vezes opera em temperaturas muito altas para impulsionar as reações químicas.

Taxa de Deposição e Espessura

O CVD pode frequentemente atingir altas taxas de deposição e é bem adequado para produzir revestimentos muito espessos economicamente. Embora o PVD possa ser muito rápido para certas aplicações, o CVD é frequentemente o método preferido para construir camadas de revestimento substanciais.

Automação e Velocidade

Para componentes mais simples e de linha de visão, os processos PVD podem ser, por vezes, mais rápidos e mais fáceis de automatizar do que seus equivalentes CVD, tornando-os altamente eficientes para a produção em grande volume de peças adequadas.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o mecanismo central de cada processo é a chave para selecionar o correto para seu objetivo técnico.

- Se o seu foco principal é revestir formas complexas com recursos internos: O CVD é a escolha superior devido à sua deposição sem linha de visão, que garante cobertura completa e uniforme.

- Se o seu foco principal é revestir superfícies simples de linha de visão e requer alta automação: O PVD é frequentemente preferido por sua velocidade e eficiência em componentes com geometrias diretas.

- Se o seu foco principal é criar revestimentos espessos, duráveis e econômicos: O CVD frequentemente tem uma vantagem devido às suas altas taxas de deposição e capacidade de construir camadas de material substanciais.

Em última análise, a escolha da tecnologia de deposição correta depende de uma compreensão clara da geometria do seu componente e das propriedades de revestimento desejadas.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Vaporização e transferência física | Reação química e síntese |

| Tipo de Revestimento | Linha de visão | Conforme (cobre formas complexas) |

| Temperatura | Temperaturas mais baixas | Altas temperaturas necessárias |

| Melhor Para | Geometrias simples, alta automação | Peças complexas, superfícies internas |

| Taxa de Deposição | Rápida para peças adequadas | Altas taxas para revestimentos espessos |

Com dificuldades para escolher entre PVD e CVD para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para aprimorar o desempenho do seu componente, melhorar a durabilidade e otimizar sua eficiência de produção. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos