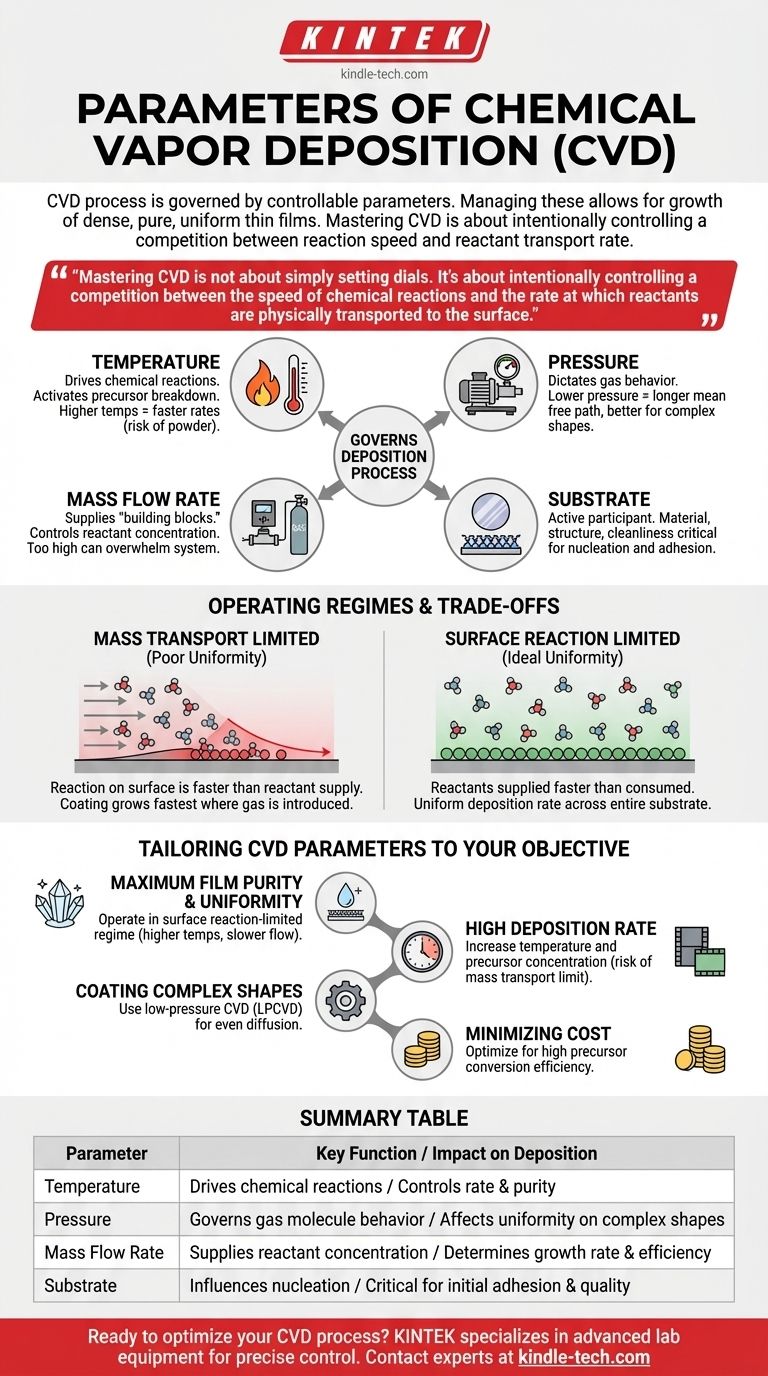

Na Deposição Química de Vapor (CVD), o processo é regido por um conjunto central de parâmetros controláveis. Estas variáveis primárias são a temperatura do substrato e da câmara, a pressão dentro da câmara, a taxa de fluxo de massa dos gases precursores e o material e estrutura específicos do substrato a ser revestido. O gerenciamento adequado desses parâmetros é o que permite o crescimento de filmes finos densos, puros e uniformes.

Dominar o CVD não se trata apenas de ajustar mostradores. Trata-se de controlar intencionalmente uma competição entre a velocidade das reações químicas e a taxa na qual os reagentes são fisicamente transportados para a superfície. Este equilíbrio é o fator mais importante que determina a qualidade e as propriedades finais do seu revestimento.

Como os Parâmetros Regem o Processo de Deposição

Cada parâmetro influencia diretamente uma fase específica do processo CVD, desde o fornecimento do material de origem até a reação química final que forma o revestimento.

O Papel da Temperatura

A temperatura é o principal motor das reações químicas. Ela fornece a energia de ativação necessária para que os gases precursores se decomponham e reajam na superfície do substrato.

Temperaturas mais altas geralmente levam a taxas de reação mais rápidas, o que pode aumentar a taxa de deposição. No entanto, temperaturas excessivamente altas podem causar reações indesejadas em fase gasosa, levando à formação de pó em vez de um filme uniforme.

O Impacto do Fluxo de Massa

A taxa de fluxo de massa, gerenciada por controladores de fluxo de massa precisos, determina a concentração dos gases reatores introduzidos na câmara.

Este parâmetro controla diretamente o fornecimento de "blocos de construção" para o filme. Uma taxa de fluxo mais alta aumenta a disponibilidade de reagentes, mas se for muito alta, pode sobrecarregar o sistema e levar ao uso ineficiente do precursor e à deposição não uniforme.

A Função da Pressão

A pressão dita o comportamento das moléculas de gás dentro da câmara de reação. Ela influencia tanto a concentração de reagentes quanto a forma como eles viajam até o substrato.

Pressões mais baixas aumentam o caminho livre médio das moléculas de gás, o que significa que elas viajam mais longe antes de colidir umas com as outras. Isso é fundamental para revestir formas tridimensionais complexas, pois permite que os reagentes atinjam todas as superfícies de maneira mais uniforme.

O Substrato como Fundação

O substrato não é um elemento passivo; é uma parte ativa do processo de deposição. Seu material, estrutura cristalina e limpeza são críticos.

A formação inicial do filme, conhecida como nucleação, depende fortemente da energia superficial e da química do substrato. O material do substrato também pode atuar como um catalisador, participando diretamente e acelerando as reações de deposição.

Compreendendo as Compensações e Regimes Operacionais

A interação entre esses parâmetros cria regimes operacionais distintos, cada um com suas próprias vantagens e desvantagens. O objetivo é operar no regime que produz a qualidade de filme desejada.

Limites de Transporte de Massa vs. Reação de Superfície

A compensação mais crítica no CVD é o equilíbrio entre o fornecimento de reagentes e a velocidade da reação.

Em um regime limitado pelo transporte de massa, as reações químicas na superfície são mais rápidas do que a taxa na qual os reagentes podem ser fornecidos. Isso geralmente leva a uma má uniformidade, pois o revestimento cresce mais rapidamente onde o gás é introduzido primeiro e se esgota antes de atingir outras áreas.

Em um regime limitado pela reação de superfície, os reagentes são fornecidos mais rapidamente do que são consumidos. Este é o estado ideal para filmes de alta qualidade, pois a taxa de deposição é uniforme em todo o substrato, controlada apenas pela química da superfície dependente da temperatura.

O Desafio dos Subprodutos e Segurança

Os processos CVD não consomem todos os reagentes. O gás de exaustão contém precursores não reagidos e subprodutos químicos, que devem ser manuseados com cuidado.

Muitos precursores e subprodutos são tóxicos, inflamáveis ou corrosivos. Além disso, alguns processos podem gerar pós ou depósitos escamosos que podem obstruir as linhas de exaustão. Um protocolo robusto de segurança e manuseio de resíduos é inegociável.

Adaptando os Parâmetros CVD ao Seu Objetivo

Seus parâmetros ideais dependem inteiramente do objetivo da sua deposição. Não existe um único conjunto de condições "melhor"; existe apenas o melhor conjunto para sua aplicação específica.

- Se seu foco principal é a máxima pureza e uniformidade do filme: Opere no regime limitado pela reação de superfície, que geralmente envolve temperaturas mais altas e taxas de fluxo de precursor cuidadosamente controladas (geralmente mais lentas).

- Se seu foco principal é uma alta taxa de deposição: Você precisará aumentar tanto a temperatura quanto a concentração do precursor, mas corre o risco de entrar no regime limitado pelo transporte de massa e sacrificar a qualidade do filme.

- Se seu foco principal é revestir uma superfície complexa e não plana: Use um processo de CVD de baixa pressão (LPCVD) para garantir que os reagentes possam se difundir uniformemente por todas as características da peça.

- Se seu foco principal é minimizar custos: Você deve otimizar para alta eficiência de conversão do precursor, garantindo que o máximo possível do gás seja convertido em filme em vez de ser desperdiçado no fluxo de exaustão.

Entender como manipular essas variáveis fundamentais transforma o CVD de um processo químico complexo em uma ferramenta de fabricação precisa e poderosa.

Tabela de Resumo:

| Parâmetro | Função Principal | Impacto na Deposição |

|---|---|---|

| Temperatura | Impulsiona as reações químicas | Controla a taxa de deposição e a pureza do filme |

| Pressão | Governa o comportamento das moléculas de gás | Afeta a uniformidade em formas complexas |

| Taxa de Fluxo de Massa | Fornece concentração de reagentes | Determina a taxa de crescimento e a eficiência |

| Substrato | Influencia a nucleação e atua como catalisador | Crítico para a adesão inicial e qualidade do filme |

Pronto para otimizar seu processo de Deposição Química de Vapor? O controle preciso dos parâmetros de CVD é essencial para obter filmes finos uniformes e de alta qualidade. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar o controle de temperatura, pressão e fluxo para sua aplicação específica. Se seu objetivo é a máxima pureza do filme, altas taxas de deposição ou revestimento de geometrias complexas, nossa experiência pode ajudá-lo a transformar o CVD em uma ferramenta de fabricação precisa.

Contate nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar as necessidades de CVD do seu laboratório e aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

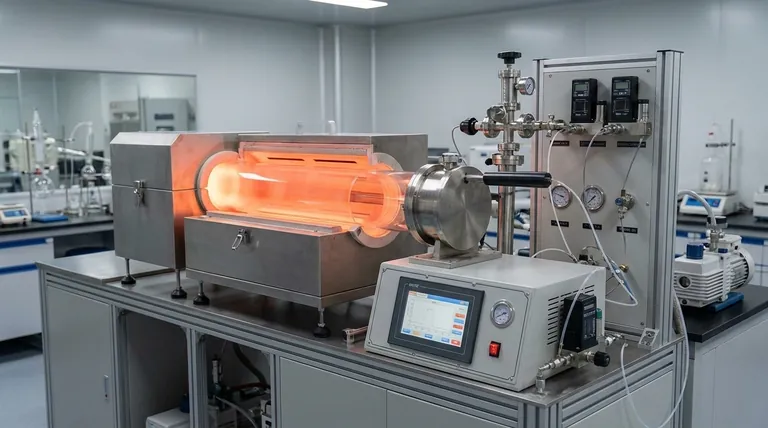

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD