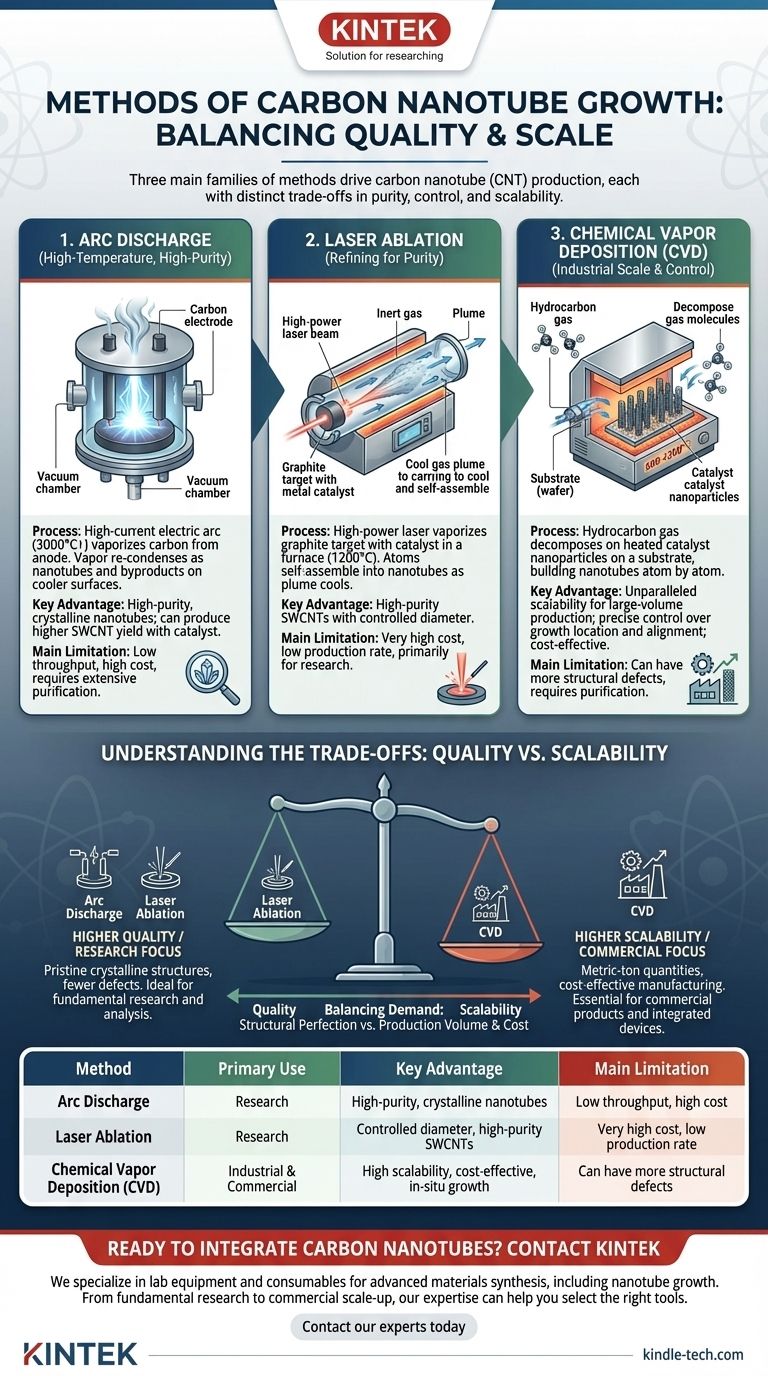

Em essência, os nanotubos de carbono são produzidos principalmente usando três famílias distintas de métodos: Descarga em Arco, Ablação a Laser e Deposição Química de Vapor (CVD). Enquanto os dois primeiros são técnicas de evaporação de alta temperatura excelentes para produzir material de alta qualidade para pesquisa, a CVD é o método industrial dominante devido à sua escalabilidade incomparável e controle sobre o processo de crescimento.

A escolha de um método de crescimento de nanotubos é uma decisão crítica de engenharia, equilibrando as demandas concorrentes de perfeição estrutural, volume de produção e custo. Embora os métodos mais antigos produzam nanotubos imaculados, a Deposição Química de Vapor (CVD) é o motor que torna possíveis a maioria das aplicações modernas de nanotubos.

Os Métodos de Alta Temperatura e Alta Pureza

Os primeiros métodos para criar nanotubos de carbono (CNTs) envolviam a vaporização de carbono sólido em temperaturas extremamente altas. Essas técnicas ainda são usadas em ambientes de pesquisa onde a pureza do material é fundamental.

Descarga em Arco: O Método Original de Descoberta

Esta técnica envolve a criação de um arco elétrico de alta corrente entre dois eletrodos de carbono em uma atmosfera de gás inerte. O calor intenso, atingindo mais de 3000°C, vaporiza o carbono do eletrodo positivo (ânodo).

O carbono vaporizado se recondeça nas superfícies mais frias do reator, formando uma mistura de nanotubos e outros subprodutos de carbono, como carbono amorfo e fulerenos.

Ao incluir um catalisador metálico (como níquel ou cobalto) no ânodo, o processo pode ser ajustado para produzir um rendimento maior de nanotubos de carbono de parede única (SWCNTs). Sem ele, os nanotubos de paredes múltiplas (MWCNTs) são o produto principal.

Ablação a Laser: Refinando para a Pureza

A ablação a laser é um refinamento do mesmo princípio básico. Em vez de um arco elétrico, um feixe de laser de alta potência é direcionado a um alvo de grafite que contém uma pequena quantidade de catalisador metálico.

O processo ocorre em um forno tubular a altas temperaturas (cerca de 1200°C). O pulso de laser vaporiza o alvo, criando uma pluma de átomos de carbono e catalisador que são então transportados pelo fluxo de gás inerte.

À medida que a pluma esfria, os átomos se auto-organizam em nanotubos. Este método é conhecido por produzir um alto rendimento de SWCNTs de alta pureza com um diâmetro controlado, mas seu alto custo e baixa taxa de produção o limitam quase exclusivamente à pesquisa.

Deposição Química de Vapor (CVD): O Caminho para a Escala Industrial

A CVD é fundamentalmente diferente dos métodos de vaporização. É uma técnica "de baixo para cima" que constrói nanotubos átomo por átomo em uma superfície, tornando-a de longe o método mais versátil e escalável.

O Princípio Central: Decomposição Catalítica

Em um processo de CVD, um substrato revestido com uma fina camada de nanopartículas catalisadoras (tipicamente ferro, cobalto ou níquel) é aquecido em um forno.

Um gás contendo carbono, conhecido como matéria-prima de hidrocarboneto (como metano, etileno ou acetileno), é então introduzido no reator.

A temperaturas entre 600-1200°C, as nanopartículas catalisadoras "quebram" as moléculas de hidrocarboneto, e os átomos de carbono precipitam-se para formar a estrutura cilíndrica do nanotubo.

Por Que a CVD Domina a Produção Comercial

A principal vantagem da CVD é a escalabilidade. O processo pode ser ampliado para grandes reatores industriais para produzir nanotubos em quantidades de toneladas métricas.

Além disso, a CVD oferece um controle incomparável. Ao padronizar o catalisador em um substrato, os engenheiros podem cultivar nanotubos em locais específicos. Isso permite a criação de "florestas de CNTs" verticalmente alinhadas, que são cruciais para aplicações em interfaces térmicas, eletrônica e sensores.

Variações Chave da CVD

A flexibilidade da CVD levou a várias versões especializadas. A CVD Aprimorada por Plasma (PECVD), por exemplo, usa um campo elétrico para criar um plasma, o que ajuda a decompor o gás hidrocarboneto em temperaturas mais baixas e promove o crescimento de nanotubos verticalmente alinhados.

Entendendo as Compensações: Qualidade vs. Escalabilidade

Nenhum método é universalmente superior; a melhor escolha depende inteiramente da aplicação pretendida. A decisão é uma compensação entre a qualidade estrutural dos nanotubos e o custo e volume de produção.

Pureza e Defeitos Estruturais

A descarga em arco e a ablação a laser geralmente produzem nanotubos com maior qualidade cristalina e menos defeitos estruturais. No entanto, o material resultante é uma "fuligem" bruta que requer purificação extensa e cara para remover o catalisador e o carbono amorfo.

Os nanotubos cultivados por CVD podem ter mais defeitos e frequentemente contêm partículas de catalisador encapsuladas. Embora a purificação ainda seja necessária para muitas aplicações, o processo é geralmente mais direto para grandes lotes.

Custo e Rendimento

Esta é a distinção mais clara. A descarga em arco e a ablação a laser são processos de baixa vazão e alta energia. Eles são caros e não são adequados para produzir as quantidades necessárias para produtos comerciais como compósitos ou eletrodos de bateria.

A CVD é a líder indiscutível na fabricação de alto volume e custo-benefício. É o único método que pode produzir nanotubos a um preço e escala que tornam as aplicações comerciais economicamente viáveis.

Controle e Crescimento In-Situ

A capacidade da CVD de cultivar nanotubos diretamente em um substrato é uma vantagem única e poderosa. Este crescimento in-situ é essencial para a fabricação de dispositivos integrados na indústria de semicondutores ou para a criação de materiais compósitos avançados onde os nanotubos são cultivados diretamente nas fibras de reforço. Os outros métodos apenas produzem um pó que deve ser misturado posteriormente.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de síntese requer uma compreensão clara do seu objetivo final. As propriedades necessárias para um experimento de pesquisa universitária são vastamente diferentes daquelas necessárias para um produto comercial.

- Se seu foco principal for pesquisa fundamental sobre propriedades de nanotubos imaculados: A descarga em arco ou a ablação a laser fornecerão as amostras de mais alta qualidade e mais cristalinas para análise.

- Se seu foco principal for o desenvolvimento de um produto comercial ou aplicação escalável: A Deposição Química de Vapor (CVD) é o único método industrialmente viável para produção em larga escala e custo-benefício.

- Se seu foco principal for a integração de CNTs diretamente em dispositivos eletrônicos ou compósitos avançados: Um processo de CVD baseado em substrato é a abordagem necessária para posicionamento controlado e crescimento alinhado.

Compreender essas compensações centrais entre qualidade, escala e controle é o primeiro passo para aproveitar efetivamente as notáveis propriedades dos nanotubos de carbono para seu objetivo específico.

Tabela de Resumo:

| Método | Uso Principal | Vantagem Chave | Limitação Principal |

|---|---|---|---|

| Descarga em Arco | Pesquisa | Nanotubos cristalinos de alta pureza | Baixo rendimento, alto custo |

| Ablação a Laser | Pesquisa | Diâmetro controlado, SWCNTs de alta pureza | Custo muito alto, baixa taxa de produção |

| Deposição Química de Vapor (CVD) | Industrial e Comercial | Alta escalabilidade, custo-benefício, crescimento in-situ | Pode ter mais defeitos estruturais |

Pronto para integrar nanotubos de carbono em sua pesquisa ou desenvolvimento de produtos?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para a síntese de materiais avançados, incluindo o crescimento de nanotubos. Se você está explorando pesquisa fundamental com amostras de alta pureza ou escalando para produção comercial com CVD, nossa experiência pode ajudá-lo a selecionar as ferramentas certas para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos de síntese de nanotubos do seu laboratório e acelerar seu projeto do conceito à realidade.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade