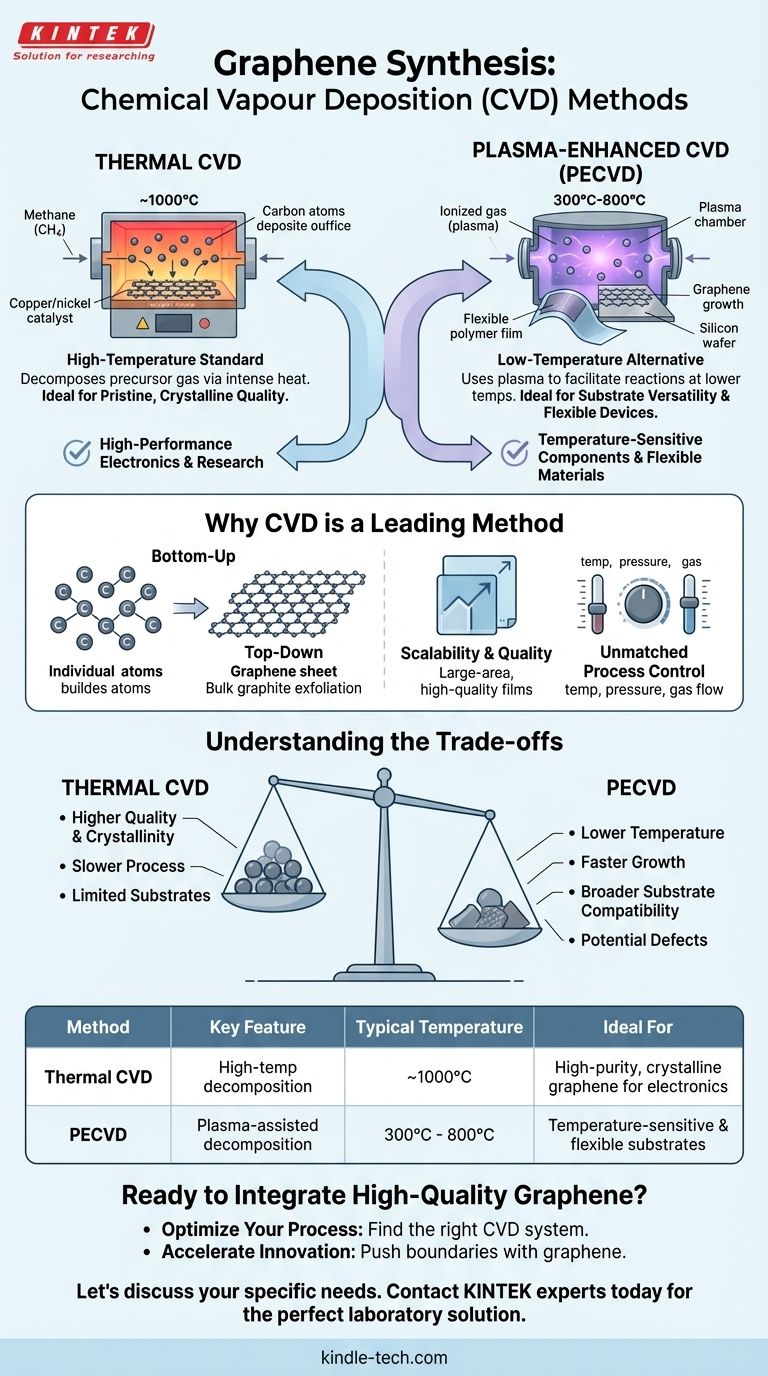

Para produzir grafeno de alta qualidade, os dois principais métodos de deposição química a vapor (CVD) são o CVD Térmico e o CVD Assistido por Plasma (PECVD). O CVD Térmico aproveita temperaturas extremamente altas para decompor um gás contendo carbono, permitindo que os átomos de carbono se organizem na rede de grafeno sobre uma superfície catalisadora. Em contraste, o PECVD usa plasma para quebrar o gás precursor, permitindo que o processo ocorra em temperaturas significativamente mais baixas.

A escolha entre CVD Térmico e CVD Assistido por Plasma é uma decisão estratégica que equilibra a necessidade de qualidade cristalina imaculada com as exigências de processamento a temperaturas mais baixas e versatilidade do substrato.

Por que o CVD é um Método Principal para a Produção de Grafeno

A Deposição Química a Vapor não é apenas um método entre muitos; tornou-se o padrão ouro para a produção do tipo de grafeno necessário para aplicações avançadas. Isso se deve à sua abordagem fundamental de "construção de baixo para cima" (bottom-up).

A Vantagem do "Construção de Baixo para Cima"

Ao contrário dos métodos de "desagregação" (top-down), como a esfoliação, que começam com um material a granel (grafite) e o quebram, o CVD constrói o grafeno átomo por átomo. Essa abordagem construtiva fornece um grau incomparável de controle sobre o produto final.

Escalabilidade e Qualidade

O CVD emergiu como a técnica mais confiável para sintetizar filmes de grafeno de camada única ou poucas camadas de alta qualidade e grande área. Essa escalabilidade é fundamental para mover o grafeno de curiosidades de laboratório para produtos comercialmente viáveis em eletrônica e ciência dos materiais.

Controle de Processo Inigualável

Ao ajustar cuidadosamente os parâmetros de deposição, como temperatura, pressão e fluxo de gás, o CVD permite um controle preciso sobre as características finais do grafeno. Isso inclui sua composição química, estrutura cristalina, número de camadas e tamanho do grão.

Desvendando os Métodos Centrais de CVD

Embora tanto o CVD Térmico quanto o Assistido por Plasma pertençam à mesma família, seus princípios operacionais levam a diferentes pontos fortes e aplicações.

CVD Térmico: O Padrão de Alta Temperatura

O CVD Térmico é o método mais estabelecido para produzir grafeno excepcionalmente puro. O processo envolve a introdução de um gás hidrocarboneto, como metano, em um forno aquecido a cerca de 1000°C.

Nesta alta temperatura, as moléculas de gás se decompõem e os átomos de carbono se depositam em um substrato metálico catalítico, tipicamente uma folha de cobre ou níquel. Esses átomos então se auto-organizam na estrutura de rede hexagonal do grafeno. O resultado é um filme altamente cristalino com defeitos mínimos.

CVD Assistido por Plasma (PECVD): A Alternativa de Baixa Temperatura

O PECVD atinge o mesmo objetivo — decompor um gás precursor — mas sem depender apenas do calor intenso. Em vez disso, ele usa um campo eletromagnético para criar um plasma, um gás ionizado que contém espécies altamente reativas.

Essas espécies reativas facilitam as reações químicas necessárias em temperaturas muito mais baixas, geralmente entre 300°C e 800°C. Isso abre a porta para depositar grafeno em uma gama mais ampla de materiais.

Compreendendo as Compensações

A decisão de usar um método em detrimento do outro é regida por um conjunto claro de compensações de engenharia.

Qualidade vs. Temperatura

A principal compensação é entre a qualidade cristalina e a temperatura de processamento. O processo lento e de alta temperatura do CVD Térmico geralmente produz grafeno de maior qualidade e mais ordenado, com domínios cristalinos maiores e menos defeitos.

O PECVD, embora eficiente, pode ocasionalmente introduzir mais defeitos estruturais devido ao ambiente de plasma energético e taxas de crescimento mais rápidas.

Compatibilidade com o Substrato

Esta é a vantagem mais significativa do PECVD. O calor extremo do CVD Térmico limita seu uso a substratos que podem suportar temperaturas de ~1000°C.

A temperatura operacional mais baixa do PECVD o torna compatível com uma gama muito mais ampla de substratos, incluindo aqueles sensíveis à temperatura, como certos wafers de silício, polímeros e plásticos flexíveis.

Complexidade do Processo

Embora o CVD Térmico exija um forno de alta temperatura, os sistemas de PECVD são inerentemente mais complexos devido à necessidade de geração de plasma e equipamentos de controle. No entanto, o menor consumo de energia do PECVD pode ser uma vantagem significativa em ambientes industriais de grande escala.

Selecionando o Método Certo para Sua Aplicação

Sua escolha final depende inteiramente dos requisitos do seu produto final.

- Se seu foco principal for pesquisa fundamental ou eletrônica de alto desempenho: O CVD Térmico é a escolha padrão para produzir as camadas de grafeno mais prístinas e sem defeitos necessárias para propriedades eletrônicas ideais.

- Se seu foco principal for integração com componentes sensíveis à temperatura: O CVD Assistido por Plasma é a escolha necessária, pois permite o crescimento direto de grafeno em materiais que seriam destruídos por processos térmicos.

- Se seu foco principal for o desenvolvimento de dispositivos flexíveis ou materiais compósitos: O PECVD fornece a capacidade crucial de depositar grafeno diretamente em filmes poliméricos e outros substratos flexíveis.

Em última análise, entender a compensação fundamental entre a perfeição cristalina e a flexibilidade de processamento é a chave para dominar a síntese de grafeno.

Tabela de Resumo:

| Método | Característica Principal | Temperatura Típica | Ideal Para |

|---|---|---|---|

| CVD Térmico | Decomposição de gás em alta temperatura | ~1000°C | Grafeno cristalino de alta pureza para eletrônica |

| CVD Assistido por Plasma (PECVD) | Decomposição assistida por plasma | 300°C - 800°C | Substratos flexíveis e sensíveis à temperatura |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

A escolha do método de CVD é fundamental para o sucesso do seu projeto. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório preciso e o suporte especializado necessários para a síntese de materiais avançados.

- Otimize Seu Processo: Obtenha o sistema de CVD certo para sua aplicação específica, quer você precise da pureza máxima do CVD Térmico ou da versatilidade do PECVD.

- Acelere a Inovação: Da pesquisa fundamental à eletrônica flexível, nossas soluções ajudam você a expandir os limites do que é possível com o grafeno.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD