As principais desvantagens de um forno de indução de tipo de núcleo direto são sua inflexibilidade operacional e seus requisitos rigorosos de material. Esses fornos devem funcionar continuamente com uma carga de metal fundido, tornando-os inadequados para trabalho intermitente ou mudanças frequentes de liga. Além disso, eles não possuem capacidade de refino, o que significa que o material de carga deve ser limpo e de uma composição conhecida e precisa antes de ser introduzido.

Um forno de indução de tipo de núcleo troca a flexibilidade operacional por uma eficiência energética excepcional. Seu design exige um ambiente de produção contínuo e de liga única, tornando-o uma ferramenta altamente especializada em vez de versátil.

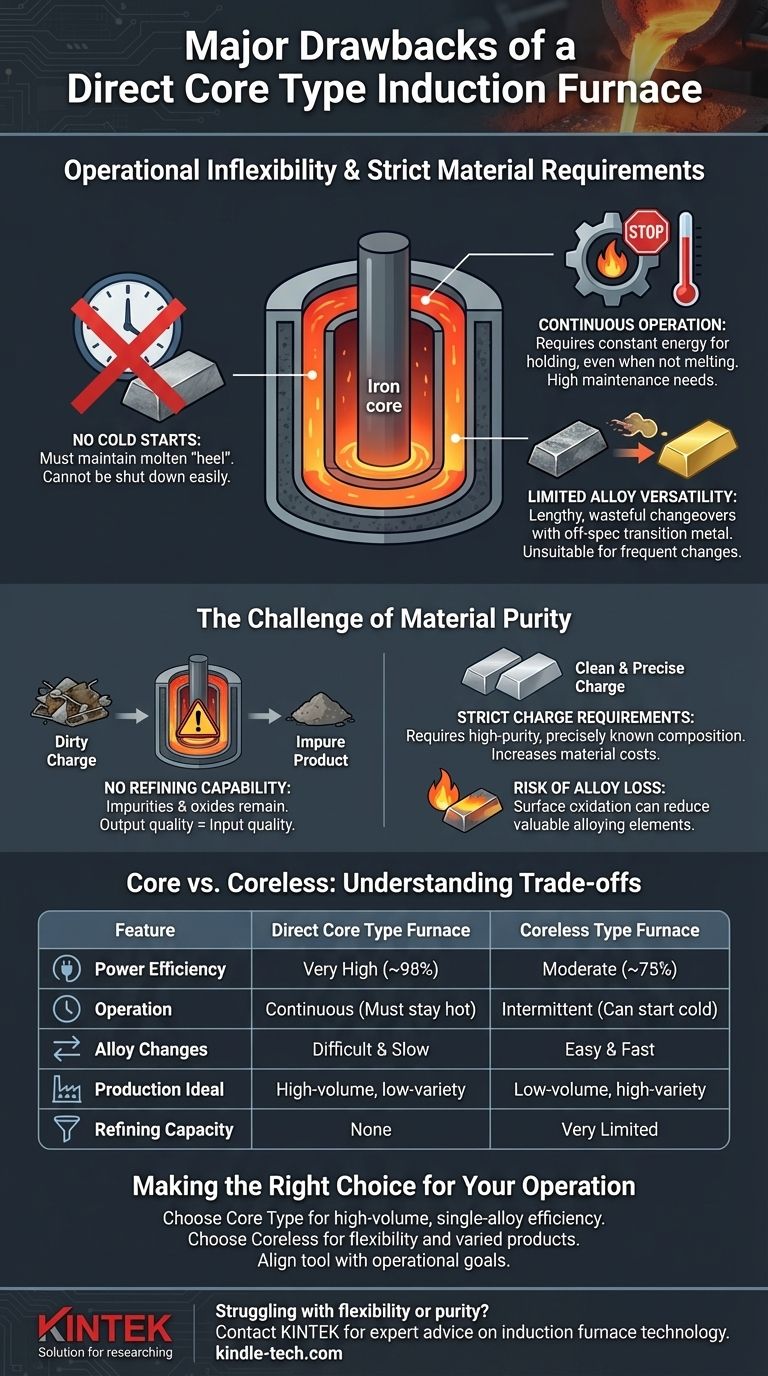

A Desvantagem Fundamental: Inflexibilidade Operacional

O design do forno de tipo de núcleo, onde o metal fundido forma um circuito fechado atuando como a bobina secundária do transformador, é a fonte tanto de sua eficiência quanto de sua rigidez.

O Requisito "Nunca Parar"

Um forno de tipo de núcleo não pode ser iniciado a frio com material sólido. Ele requer uma carga inicial de metal fundido para completar o circuito elétrico.

Por causa disso, o forno quase nunca é desligado. Deixar o metal solidificar quebraria o circuito, exigindo um processo de reinício difícil e demorado com um novo "calcanhar" de metal fundido.

Essa natureza "sempre ligada" resulta em consumo contínuo de energia, mesmo quando o forno não está derretendo ativamente material novo, apenas para manter o banho de metal fundido.

Versatilidade de Liga Limitada

A troca de ligas metálicas é um desafio operacional significativo. Uma parte substancial da liga antiga deve ser drenada e substituída pela nova, levando a um longo período de troca e à criação de metal "de transição" fora da especificação.

Isso torna o forno altamente impraticável para operações que exigem mudanças frequentes na especificação da liga, como fundições que produzem uma ampla variedade de produtos em pequenos lotes.

A Necessidade de Manutenção Contínua

O canal ou laço que contém o metal fundido está sujeito a desgaste e requer monitoramento constante e eventual manutenção. Essa necessidade de manutenção contínua é uma consequência direta de sua operação contínua.

O Desafio da Pureza do Material

Ao contrário de outros tipos de fornos que podem ajudar a purificar o metal, um forno de indução de tipo de núcleo é puramente um fundidor. A qualidade da produção depende quase inteiramente da qualidade da entrada.

Sem Capacidade de Refino

O forno não oferece uma maneira prática de remover impurezas como óxidos ou escória do material de carga. Não há processo inerente para refinar a fusão.

Isso significa que quaisquer contaminantes introduzidos com os materiais de carga permanecerão no produto final, potencialmente comprometendo suas propriedades metalúrgicas.

Requisitos Rigorosos de Material de Carga

Para garantir a qualidade do produto final, todos os materiais de carga devem ser limpos, secos e livres de óxidos. Esse requisito pode aumentar o custo e a complexidade da aquisição de matérias-primas.

A composição química da carga também deve ser precisamente conhecida e controlada, pois o próprio forno não oferece meios para ajustá-la, a não ser pela adição de mais ligas.

Risco de Perda de Liga

Embora não seja um forno de refino, algum nível de oxidação ainda pode ocorrer na superfície da fusão. Isso pode levar à perda de elementos de liga valiosos e facilmente oxidáveis, que podem precisar ser medidos e reabastecidos para atender às especificações finais.

Compreendendo as Trocas: Núcleo vs. Sem Núcleo

A escolha de um forno requer a compreensão dos compromissos fundamentais entre diferentes tecnologias de indução. O forno de tipo de núcleo direto contrasta fortemente com o tipo sem núcleo.

| Característica | Forno de Indução de Tipo de Núcleo Direto | Forno de Indução de Tipo Sem Núcleo |

|---|---|---|

| Eficiência Energética | Muito Alta (~98%) | Moderada (~75%) |

| Operação | Contínua (deve permanecer quente) | Intermitente (pode iniciar a frio) |

| Trocas de Liga | Difíceis e lentas | Fáceis e rápidas |

| Ideal de Produção | Alto volume, baixa variedade | Baixo volume, alta variedade |

| Capacidade de Refino | Nenhuma | Muito limitada |

Fazendo a Escolha Certa para Sua Operação

A decisão de usar um forno de tipo de núcleo direto depende inteiramente do seu modelo de produção.

- Se o seu foco principal é a produção de alto volume e liga única: A eficiência energética inigualável (até 98%) de um forno de tipo de núcleo o torna a escolha financeira e operacional superior.

- Se o seu foco principal é a flexibilidade ou a produção de produtos variados: A capacidade de um forno sem núcleo de ser desligado e lidar com trocas frequentes de liga é inegociável.

- Se o seu foco principal é derreter sucata de menor pureza: Nenhum dos fornos é ideal, mas um forno sem núcleo oferece um pouco mais de tolerância e é mais fácil de limpar entre as fusões.

Em última análise, selecionar o forno correto é sobre alinhar os pontos fortes e fracos inerentes da ferramenta com seus objetivos operacionais específicos.

Tabela Resumo:

| Desvantagem | Impacto na Operação |

|---|---|

| Inflexibilidade Operacional | Deve funcionar continuamente; inadequado para trabalho intermitente ou trocas frequentes de liga. |

| Sem Capacidade de Refino | O material de carga deve ser limpo e de composição precisa; as impurezas permanecem no produto final. |

| Requisitos Rigorosos de Material | Aumenta o custo e a complexidade da aquisição de matérias-primas. |

| Manutenção Contínua | O desgaste do canal requer monitoramento e manutenção constantes devido à operação contínua. |

Com dificuldades na flexibilidade do forno ou na pureza do material em seu laboratório ou fundição? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a tecnologia de forno de indução certa — seja tipo de núcleo para eficiência de alto volume ou sem núcleo para trocas versáteis de liga — para otimizar seus objetivos de produção. Entre em contato conosco hoje para discutir seus requisitos específicos e melhorar sua eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas