Em resumo, a deposição em fase de vapor é o método dominante para a preparação de vidro de fibra óptica porque atinge um nível de pureza de material e precisão estrutural impossível com técnicas mais antigas. Este processo permite a fabricação de vidro com absorção óptica quase inexistente e uma estrutura interna perfeitamente adaptada, que são os dois requisitos fundamentais para a comunicação óptica moderna de alto desempenho.

O problema central na fabricação de fibra óptica não é simplesmente criar vidro, mas criar um meio de transmissão impecável. A principal vantagem da deposição em fase de vapor é sua abordagem "de baixo para cima", construindo o vidro molécula por molécula a partir de produtos químicos gasosos ultra-puros, eliminando assim as impurezas e inconsistências inerentes aos métodos tradicionais de fusão de vidro.

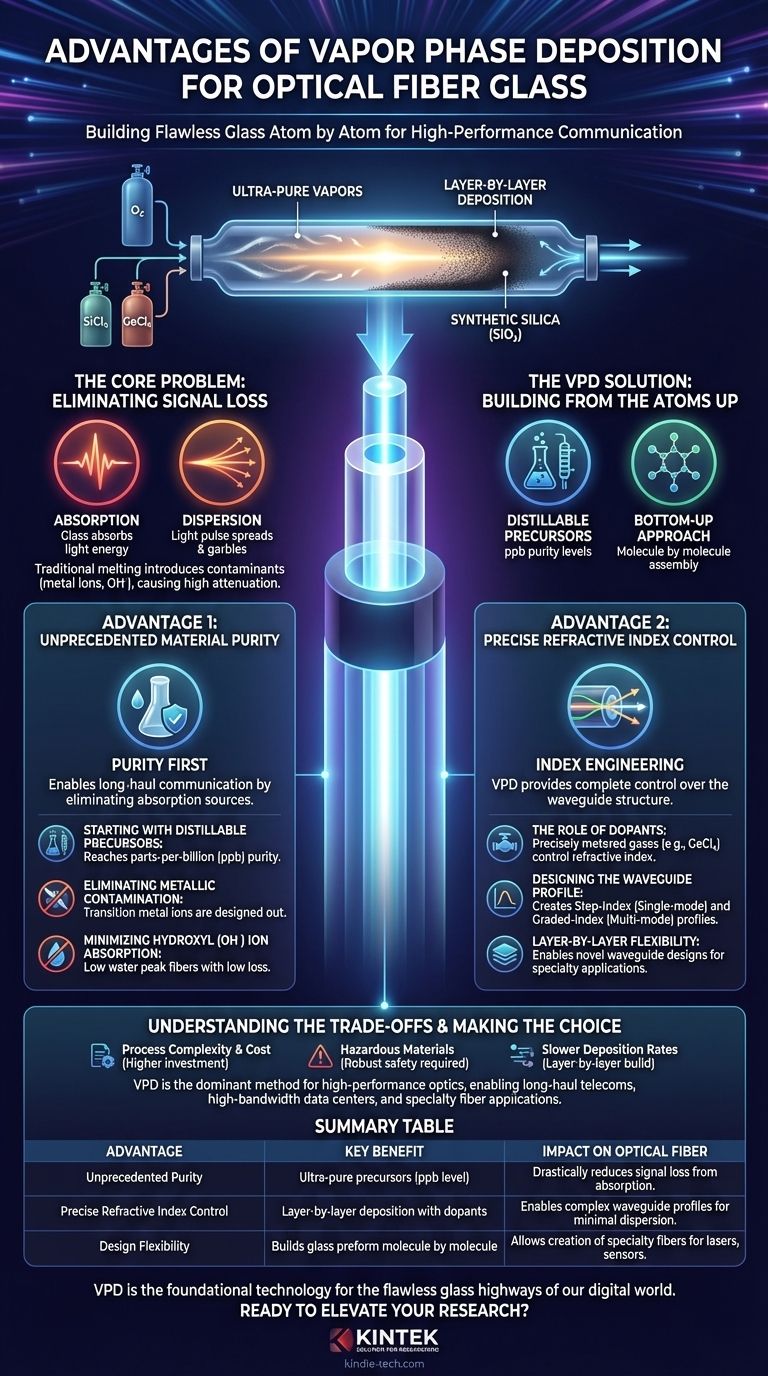

O Problema Central: Eliminar a Perda de Sinal

O objetivo de uma fibra óptica é guiar um sinal de luz por vastas distâncias com degradação mínima. Os dois principais inimigos desse objetivo são a absorção, onde o próprio material de vidro absorve energia luminosa, e a dispersão, onde o pulso de luz se espalha e se torna confuso.

A Limitação da Fusão Tradicional

Os primeiros métodos envolviam a fusão de hastes sólidas de vidro de alta pureza em um cadinho. Embora funcional, essa abordagem "de cima para baixo" tem sérias limitações.

Contaminantes dos pós de sílica brutos e das paredes do cadinho, particularmente íons de metais de transição (como ferro e cobre) e íons hidroxila (OH⁻) de água, inevitavelmente se misturariam ao vidro. Essas impurezas são desastrosas, pois absorvem fortemente a luz nos comprimentos de onda usados para comunicação, levando a alta perda de sinal (atenuação).

A Solução da Fase de Vapor: Construindo do Átomo para Cima

As técnicas de deposição em fase de vapor (VPD), como a Deposição Química de Vapor Modificada (MCVD), mudaram fundamentalmente o processo. Em vez de fundir um sólido, a VPD começa com produtos químicos líquidos altamente voláteis, como tetracloreto de silício (SiCl₄) e tetracloreto de germânio (GeCl₄).

Esses líquidos são aquecidos até virarem vapor, misturados com oxigênio e passados por um tubo de sílica. Uma fonte de calor controlada então causa uma reação química, depositando sílica sintética (SiO₂) ultra-pura em camadas finas, semelhantes a fuligem, na parte interna do tubo. Esta "pré-forma" é então colapsada e estirada em uma fibra.

Vantagem 1: Pureza de Material Sem Precedentes

Esta é a vantagem mais importante. A capacidade de criar vidro livre de fontes de absorção óptica é o que permite a comunicação de longa distância.

Começando com Precursores Destiláveis

Os precursores líquidos (SiCl₄, GeCl₄) podem ser purificados por destilação fracionada em um grau surpreendente, atingindo níveis de pureza de partes por bilhão (ppb). Isso é ordens de magnitude mais puro do que qualquer matéria-prima sólida usada na fusão.

Eliminando a Contaminação Metálica

Os íons de metais de transição são uma causa primária de absorção. Ao começar com vapores ultra-puros e depositá-los em um sistema fechado e controlado, esses contaminantes metálicos são efetivamente eliminados do processo desde o início.

Minimizando a Absorção de Íons Hidroxila (OH⁻)

A água, na forma de íons OH⁻, cria um pico de absorção significativo na janela de transmissão da fibra (em torno de 1383 nm). O ambiente de alta temperatura e rico em cloro da VPD é extremamente eficaz na remoção desses íons de água, resultando em fibras com "pico de água baixo" e baixa perda em todo o espectro necessário para a multiplexação por divisão de comprimento de onda (WDM) moderna.

Vantagem 2: Controle Preciso do Índice de Refração

As fibras ópticas guiam a luz usando reflexão interna total, o que requer um núcleo com um índice de refração mais alto do que o revestimento circundante. A VPD fornece controle total sobre essa estrutura.

O Papel dos Dopantes

Ao dosar precisamente o fluxo de gases dopantes na corrente de vapor, o índice de refração de cada camada depositada pode ser minuciosamente controlado. Por exemplo, adicionar tetracloreto de germânio (GeCl₄) aumenta o índice de refração, enquanto adicionar compostos à base de flúor pode diminuí-lo.

Projetando o Perfil do Guia de Onda

Este controle preciso permite a criação de perfis de índice de refração sofisticados. Um perfil simples de índice degrau é usado para fibra monomodo, enquanto um perfil complexo e parabólico de índice gradual (GRIN) é usado em fibra multimodo para minimizar a dispersão modal e maximizar a largura de banda.

Flexibilidade Camada por Camada

Como a deposição ocorre em centenas ou milhares de camadas finíssimas, os engenheiros podem criar gradientes extremamente suaves e designs de guia de onda inovadores. Essa flexibilidade é essencial para a fabricação de diferentes tipos de fibra, desde as fibras monomodo que formam a espinha dorsal da internet até as fibras especiais usadas em lasers e sensores.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de compromissos. Embora as vantagens da VPD sejam imensas, é importante entender seus desafios.

Complexidade e Custo do Processo

Os sistemas VPD são sofisticados, exigindo controle preciso sobre o fluxo de gás, temperatura e pressão. Isso torna o investimento de capital inicial significativamente maior do que para sistemas mais simples baseados em fusão.

Manuseio de Materiais Perigosos

Os precursores químicos utilizados, como SiCl₄ e Cl₂, são corrosivos e tóxicos. Isso exige protocolos de segurança robustos e infraestrutura para manuseio e armazenamento, aumentando a complexidade operacional.

Taxas de Deposição Mais Lentas

A VPD é um processo inerentemente mais lento e deliberado do que a fusão em massa. A necessidade de construir a pré-forma camada por camada pode limitar a produtividade, embora técnicas modernas como a Deposição Química de Vapor por Plasma (PCVD) tenham feito progressos significativos no aumento da velocidade de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

O domínio da deposição em fase de vapor é um resultado direto de sua capacidade de atender às rigorosas demandas da óptica moderna.

- Se o seu foco principal são as telecomunicações de longa distância: A VPD é a única escolha viável, pois sua capacidade de produzir fibra monomodo com perda ultrabaixa (<0,2 dB/km) é essencial para transmitir sinais através de continentes.

- Se o seu foco principal são os data centers de alta largura de banda: O controle preciso da VPD sobre os perfis de índice gradual é crítico para criar fibras multimodo que minimizam a distorção do sinal e suportam taxas de dados massivas em várias centenas de metros.

- Se o seu foco principal são as fibras especiais para lasers ou sensores: A flexibilidade de design da VPD é primordial, permitindo a criação de estruturas complexas e inovadoras de núcleo/revestimento adaptadas a aplicações fotônicas específicas.

Em última análise, a deposição em fase de vapor é a tecnologia fundamental que transforma produtos químicos brutos simples nas impecáveis "rodovias" de vidro que formam a espinha dorsal física do nosso mundo digital.

Tabela Resumo:

| Vantagem | Benefício Chave | Impacto na Fibra Óptica |

|---|---|---|

| Pureza Sem Precedentes | Precursores ultra-puros (nível ppb) via destilação | Reduz drasticamente a perda de sinal por absorção (ex: íons metálicos, OH⁻) |

| Controle Preciso do Índice de Refração | Deposição camada por camada com gases dopantes (ex: GeCl₄) | Permite perfis de guia de onda complexos (índice degrau, índice gradual) para dispersão mínima |

| Flexibilidade de Design | Constrói a pré-forma de vidro molécula por molécula | Permite a criação de fibras especiais para lasers, sensores e aplicações de alta largura de banda |

Pronto para elevar as capacidades do seu laboratório em ciência dos materiais e pesquisa em fotônica? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta precisão e consumíveis essenciais para processos avançados como a deposição em fase de vapor. Quer esteja a desenvolver fibras ópticas de próxima geração ou outros materiais de alta pureza, a nossa experiência apoia a sua inovação. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem satisfazer as suas necessidades específicas de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD