Em sua essência, a fusão industrial é um processo fundamental na metalurgia, fabricação de vidro, cerâmica e processamento químico. Esta técnica envolve a liquefação de um material sólido, não meramente para mudar seu estado, mas para remodelá-lo fundamentalmente, combiná-lo com outros elementos ou alterar suas propriedades físicas intrínsecas para uma aplicação específica e de alto valor.

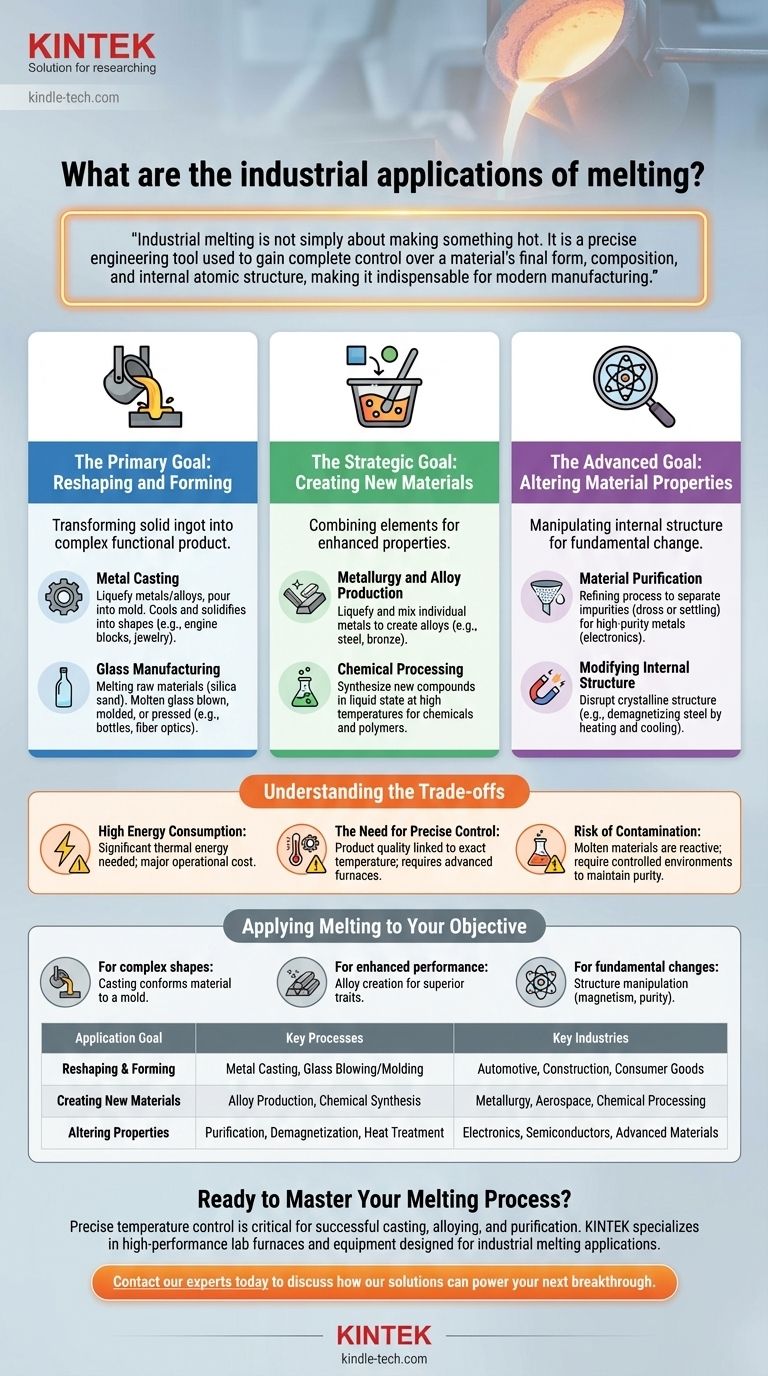

A fusão industrial não se trata apenas de aquecer algo. É uma ferramenta de engenharia precisa usada para obter controle total sobre a forma final, composição e estrutura atômica interna de um material, tornando-a indispensável para a manufatura moderna.

O Objetivo Principal: Remodelagem e Conformação

A aplicação mais direta da fusão é transformar um sólido, muitas vezes com uma forma simples como um lingote, em um produto complexo e funcional. Isso é alcançado fazendo o material fluir para uma forma predeterminada.

Fundição de Metais

A fusão é a primeira e mais crítica etapa na fundição de metais. Metais ou ligas são aquecidos em um forno até ficarem totalmente líquidos.

Este metal fundido é então despejado em um molde ou matriz. À medida que esfria e solidifica, assume a forma do molde, criando desde blocos de motor até joias intrincadas.

Fabricação de Vidro

A produção de quase todos os produtos de vidro começa com a fusão. As matérias-primas, principalmente areia de sílica, são aquecidas a temperaturas extremas em um forno.

Isso cria vidro fundido, um fluido viscoso que pode ser derramado, soprado, moldado ou prensado em formas como garrafas, janelas e fibras ópticas. O processo requer controle preciso de temperatura para garantir clareza e resistência.

O Objetivo Estratégico: Criação de Novos Materiais

Além da simples remodelação, a fusão é essencial para combinar diferentes elementos para criar materiais totalmente novos com propriedades aprimoradas.

Metalurgia e Produção de Ligas

Ligas são misturas de metais, ou metais combinados com outros elementos, e são quase sempre criadas através da fusão.

Metais individuais são liquefeitos em um forno, permitindo que sejam misturados completamente. É através deste processo que produzimos materiais essenciais como aço (ferro e carbono), bronze (cobre e estanho) e inúmeras outras ligas de alto desempenho.

Processamento Químico

Na indústria química, a fusão é frequentemente uma etapa chave na síntese de novos compostos. Certas reações só ocorrem quando os reagentes estão em estado líquido em altas temperaturas.

Isso permite a combinação controlada de elementos para produzir produtos químicos especializados, polímeros ou outros materiais precursores para várias indústrias.

O Objetivo Avançado: Alteração das Propriedades do Material

O uso mais sofisticado da fusão é manipular a estrutura interna de um material para mudar suas características fundamentais. Isso vai muito além da forma e composição.

Purificação de Materiais

A fusão pode ser usada como um processo de refino. À medida que um material derrete, as impurezas podem ser separadas, seja subindo à superfície como escória ou assentando no fundo devido a diferenças de densidade.

Esta é uma etapa comum na produção de metais de alta pureza necessários para aplicações eletrônicas e aeroespaciais.

Modificação da Estrutura Interna

Aquecer um metal até seu ponto de fusão perturba sua estrutura atômica cristalina. Um exemplo primordial é a desmagnetização do aço.

Quando o aço magnetizado é aquecido, o alinhamento ordenado de seus domínios magnéticos é aleatorizado. Ao resfriar, o magnetismo desaparece porque a estrutura não se reformou em seu estado previamente alinhado.

Entendendo as Compensações

Embora poderosa, a fusão industrial é um processo exigente com desafios operacionais significativos que devem ser cuidadosamente gerenciados.

Alto Consumo de Energia

Levar os materiais ao seu ponto de fusão requer uma enorme quantidade de energia térmica. Isso torna a fusão um dos processos mais intensivos em energia na manufatura, representando um custo operacional importante.

A Necessidade de Controle Preciso

A qualidade do produto está diretamente ligada à temperatura. Se o material estiver muito quente ou não quente o suficiente, isso pode levar a defeitos, impurezas ou um lote fracassado. Fornos elétricos modernos são usados para alcançar o controle de temperatura preciso necessário para resultados consistentes.

Risco de Contaminação

Em seu estado fundido, muitos materiais são altamente reativos e podem absorver facilmente impurezas da atmosfera circundante ou do cadinho que os contém. Isso requer ambientes controlados para manter a pureza do produto final.

Aplicando a Fusão ao Seu Objetivo

O uso específico da fusão é determinado inteiramente pelo resultado desejado para o material.

- Se seu foco principal é criar uma forma complexa: A fundição é a aplicação mais direta, onde a fusão permite que um material líquido se conforme perfeitamente a um molde.

- Se seu foco principal é aprimorar o desempenho do material: A fusão é a primeira etapa essencial para criar ligas, combinando elementos para alcançar resistência superior, resistência à corrosão ou outras características desejadas.

- Se seu foco principal é mudar uma característica fundamental: Ciclos controlados de fusão e resfriamento podem ser usados para manipular a estrutura atômica interna de um material, como remover o magnetismo ou refinar sua pureza.

Em última análise, ver a fusão como uma ferramenta para o controle preciso de materiais é fundamental para alavancar todo o seu potencial em qualquer ambiente industrial.

Tabela de Resumo:

| Objetivo da Aplicação | Processos Chave | Indústrias Chave |

|---|---|---|

| Remodelagem e Conformação | Fundição de Metais, Sopro/Moldagem de Vidro | Automotiva, Construção, Bens de Consumo |

| Criação de Novos Materiais | Produção de Ligas, Síntese Química | Metalurgia, Aeroespacial, Processamento Químico |

| Alteração de Propriedades | Purificação, Desmagnetização, Tratamento Térmico | Eletrônicos, Semicondutores, Materiais Avançados |

Pronto para Dominar Seu Processo de Fusão?

O controle preciso da temperatura é fundamental para o sucesso da fundição, criação de ligas e purificação. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos projetados para as exigências rigorosas das aplicações de fusão industrial.

Nós fornecemos as ferramentas confiáveis que você precisa para alcançar resultados superiores de materiais, melhorar a consistência dos lotes e aumentar sua eficiência de manufatura.

Contate nossos especialistas hoje para discutir como nossas soluções podem impulsionar seu próximo avanço.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese