A produção de "zircônio" envolve dois caminhos industriais distintos, dependendo do material final desejado: metal de zircônio puro ou o dióxido de zircônio cerâmico (zircônia). Para o metal, é utilizado o processo Kroll, que envolve a conversão química do minério em um cloreto e, em seguida, a sua redução com magnésio. Para a cerâmica, os compostos brutos de zircônio são processados quimicamente e, em seguida, submetidos a calcinação e sinterização em alta temperatura para formar um sólido denso e duro.

O principal desafio em toda a produção de zircônio é gerenciar sua alta reatividade, especialmente com o oxigênio. Isso exige etapas complexas e intensivas em energia de purificação e processamento — como o processo Kroll para o metal e a sinterização controlada para a cerâmica — que, em última análise, definem o custo e o desempenho final do material.

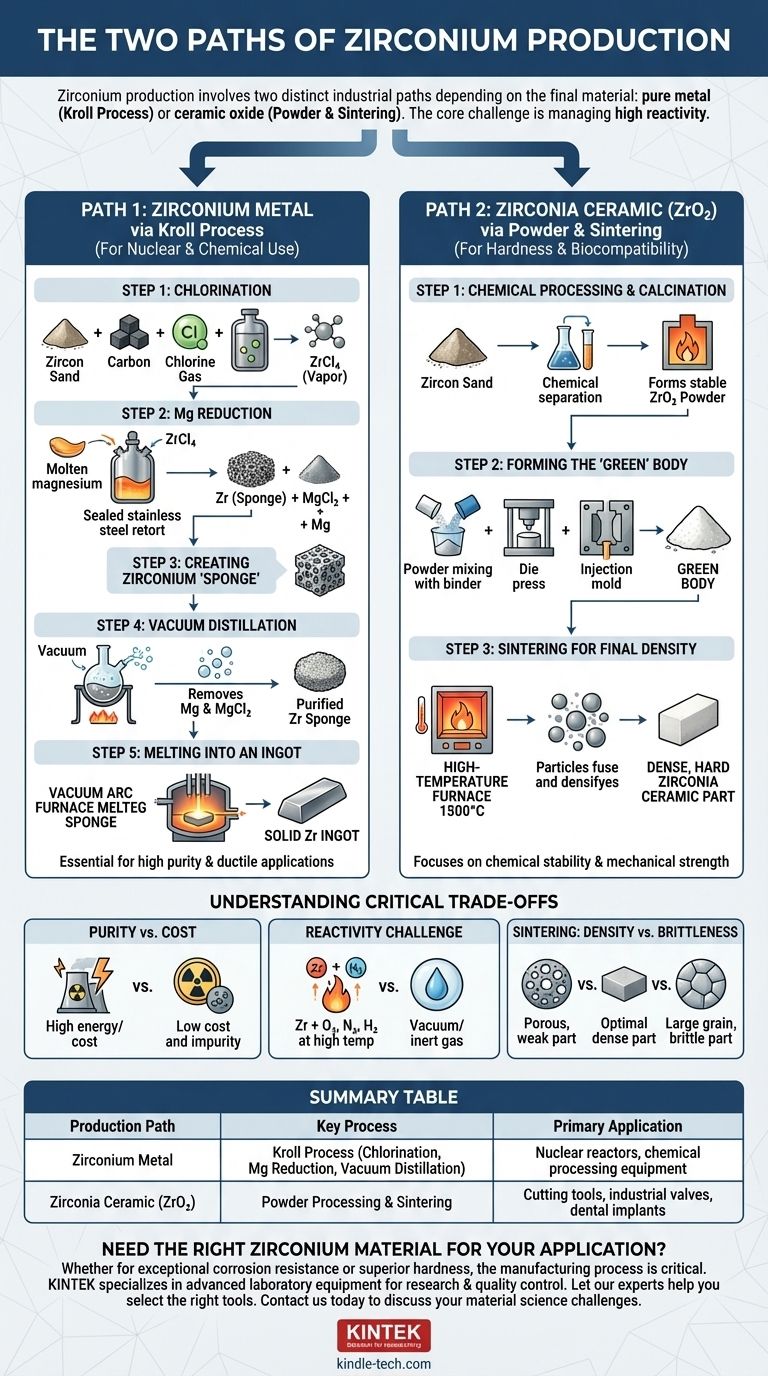

Os Dois Caminhos da Produção de Zircônio

O termo "zircônio" pode ser uma fonte de confusão. É crucial distinguir entre o metal prateado e dúctil (Zr) e seu óxido cerâmico branco brilhante, a zircônia (ZrO₂). Seus processos de fabricação são inteiramente diferentes, adaptados às suas aplicações únicas.

Caminho 1: Metal de Zircônio via Processo Kroll

Este processo em batelada de várias etapas é o método dominante para produzir metal de zircônio de alta pureza e dúctil, essencial para aplicações nucleares e de processamento químico. O ponto de partida é tipicamente areia de zircão (silicato de zircônio, ZrSiO₄).

Etapa 1: Cloração

A areia de zircão é primeiro aquecida com carbono em um fluxo de gás cloro. Essa reação converte o silicato de zircônio em tetracloreto de zircônio bruto (ZrCl₄), um composto volátil que pode ser separado de outras impurezas.

Etapa 2: Redução com Magnésio

Este é o cerne do processo Kroll. O vapor purificado de tetracloreto de zircônio é alimentado em uma retorta selada de aço inoxidável contendo magnésio fundido sob uma atmosfera inerte de argônio. O magnésio, sendo mais reativo, remove o cloro do zircônio, deixando para trás metal de zircônio puro.

Etapa 3: Criação da 'Esponja' de Zircônio

O resultado da redução não é um lingote sólido, mas uma massa metálica porosa chamada esponja de zircônio. Esta esponja é intercalada com cloreto de magnésio (um subproduto) e magnésio não reagido.

Etapa 4: Purificação via Destilação a Vácuo

A retorta é aquecida sob vácuo. Este processo ferve o magnésio residual e o cloreto de magnésio, que são removidos, deixando para trás uma esponja de zircônio purificada. Esta etapa é crítica para atingir a alta pureza necessária para aplicações exigentes.

Etapa 5: Fusão em um Lingote

Finalmente, a esponja purificada é triturada, prensada em blocos e fundida em um forno de arco a vácuo para formar um lingote de metal sólido e utilizável. Este processo de fusão consolida o metal e remove quaisquer impurezas voláteis finais.

Caminho 2: Cerâmica de Zircônia (ZrO₂)

A produção de uma peça cerâmica de zircônia acabada é um processo de metalurgia do pó e tratamento térmico. Ele se concentra na criação de um material quimicamente estável e mecanicamente robusto a partir de pós refinados.

Etapa 1: Processamento Químico e Calcinação

Assim como o metal, a produção de zircônia geralmente começa com areia de zircão. A areia passa por um complexo processamento químico para separar o zircônio do silício e de outras impurezas, resultando em vários compostos químicos de zircônio. Esses compostos são então aquecidos a temperaturas extremas em um processo chamado calcinação. Esta etapa queima quaisquer componentes voláteis restantes e converte o material em um pó estável e de alta pureza de dióxido de zircônio (ZrO₂).

Etapa 2: Formação do Corpo 'Verde'

O pó fino de zircônia é misturado com um ligante e, em seguida, moldado na forma desejada. Isso pode ser feito por métodos como prensagem por matriz, prensagem isostática ou moldagem por injeção. O objeto resultante é conhecido como corpo "verde" — é calcário, frágil e mantém sua forma, mas não possui força significativa.

Etapa 3: Sinterização para Densidade Final

O corpo verde é colocado em um forno de alta temperatura para sinterização. Durante esta etapa, a peça é aquecida a uma temperatura abaixo de seu ponto de fusão (tipicamente em torno de 1500°C). O calor faz com que as partículas de pó individuais se fundam, eliminando os poros entre elas e densificando a peça em uma massa sólida, dura e forte. O controle preciso da temperatura e duração da sinterização é crítico, pois dita a estrutura granular final e as propriedades mecânicas, como resistência e tenacidade à fratura.

Compreendendo as Compensações Críticas

A complexidade e o custo da produção de zircônio são ditados por desafios químicos e físicos fundamentais.

Pureza vs. Custo

O processo Kroll é incrivelmente intensivo em energia e caro, mas é necessário para produzir metal puro o suficiente para reatores nucleares, onde impurezas como o háfnio devem ser quase completamente removidas. Métodos mais baratos simplesmente não conseguem atingir esse nível de pureza.

O Desafio da Reatividade

O metal de zircônio é altamente reativo com oxigênio, nitrogênio e hidrogênio em temperaturas elevadas. É por isso que todo o processo Kroll e a fusão subsequente devem ser realizados a vácuo ou em gás inerte. Qualquer contaminação atmosférica durante o processamento tornaria o metal final quebradiço e inútil.

Sinterização: Densidade vs. Fragilidade

Para cerâmicas de zircônia, a sinterização é um ato de equilíbrio. Temperatura ou tempo insuficientes resultam em uma peça porosa e fraca. No entanto, temperatura ou tempo excessivos podem causar crescimento anormal de grãos, o que pode tornar a peça cerâmica final mais frágil e propensa à fratura.

Fazendo a Escolha Certa para Sua Aplicação

O processo de fabricação determina diretamente as propriedades do material e o caso de uso ideal.

- Se o seu foco principal é resistência extrema à corrosão e transparência nuclear: Você precisa de metal de zircônio de alta pureza produzido via processo Kroll para aplicações como revestimento de combustível nuclear ou reatores químicos.

- Se o seu foco principal é dureza excepcional, resistência ao desgaste e biocompatibilidade: Você precisa de um componente de cerâmica de zircônia totalmente denso feito via rota de pó e sinterização para aplicações como ferramentas de corte, válvulas industriais ou implantes dentários.

Em última análise, compreender a jornada de produção é fundamental para selecionar e especificar a forma correta de zircônio para o seu desafio técnico.

Tabela Resumo:

| Caminho de Produção | Processo Chave | Aplicação Primária |

|---|---|---|

| Metal de Zircônio | Processo Kroll (Cloração, Redução de Mg, Destilação a Vácuo) | Reatores nucleares, equipamentos de processamento químico |

| Cerâmica de Zircônia (ZrO₂) | Processamento de Pó & Sinterização | Ferramentas de corte, válvulas industriais, implantes dentários |

Precisa do Material de Zircônio Certo para Sua Aplicação?

Seja qual for o seu projeto, exigindo a excepcional resistência à corrosão do metal de zircônio de alta pureza ou a dureza superior e biocompatibilidade da cerâmica de zircônia, o processo de fabricação é crítico para o desempenho. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para pesquisa e controle de qualidade na produção de materiais.

Deixe nossos especialistas ajudá-lo a selecionar as ferramentas certas para suas necessidades. Entre em contato conosco hoje para discutir como podemos apoiar os desafios de ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão