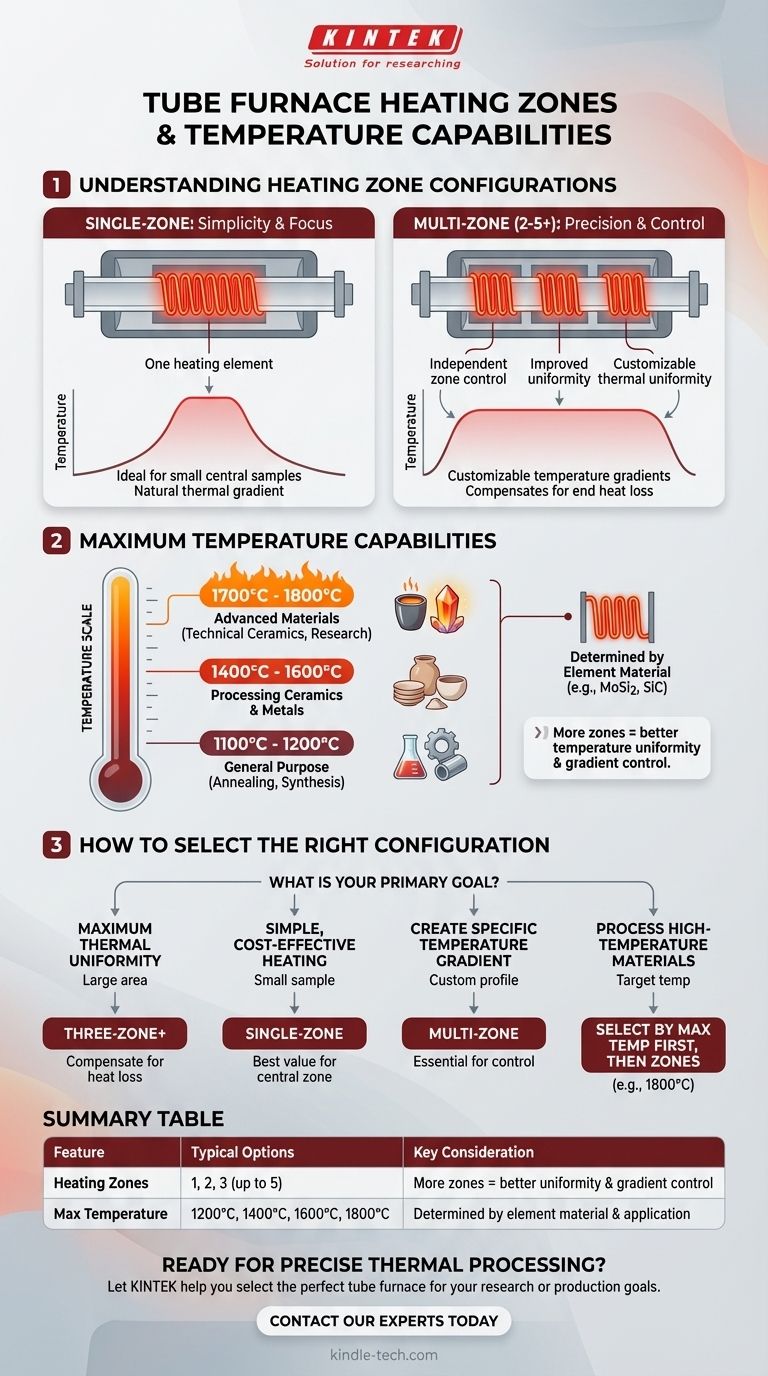

Para ser preciso, os fornos tubulares normalmente apresentam configurações com uma, duas ou três zonas de aquecimento, embora modelos com até cinco zonas estejam disponíveis para aplicações altamente especializadas. A temperatura máxima alcançável para esses fornos comumente se estende até 1800°C, com modelos padrão disponíveis em faixas como 1200°C, 1400°C e 1600°C para atender a diferentes necessidades de processamento de materiais.

A escolha de um forno tubular não se trata apenas de atingir uma temperatura máxima. A decisão crítica reside na seleção do número certo de zonas de aquecimento, que determina diretamente o seu nível de controle sobre o perfil de temperatura e a uniformidade ao longo do comprimento do tubo.

Compreendendo as Configurações das Zonas de Aquecimento

O número de zonas de aquecimento é o fator mais significativo na capacidade de um forno tubular de criar um ambiente térmico específico. Cada zona é controlada independentemente, permitindo um gerenciamento preciso da temperatura.

O Forno de Zona Única: Simplicidade e Foco

Um forno de zona única possui um elemento de aquecimento que cria uma zona quente na porção central do tubo. A temperatura naturalmente diminui em direção às extremidades do tubo, criando um gradiente térmico.

Este design é ideal para aquecer pequenas amostras colocadas diretamente no centro, onde a uniformidade da temperatura é mais alta. Para uniformidade aprimorada em um formato compacto, eles podem ser acoplados a tampas de extremidade resfriadas a água para aguçar a transição de quente para frio.

O Forno Multi-Zona: Precisão e Controle

Fornos com duas, três ou mais zonas oferecem controle granular sobre o perfil de temperatura ao longo do comprimento do tubo. Cada zona pode ser definida para uma temperatura diferente.

Essa capacidade é crucial para dois objetivos principais. Primeiro, pode compensar a perda de calor nas extremidades do tubo, criando uma zona quente muito maior e mais uniforme. Segundo, permite a criação intencional de gradientes de temperatura específicos para processos como crescimento de cristais ou deposição química de vapor.

Capacidades Máximas de Temperatura

A temperatura operacional necessária é ditada inteiramente pelo material que você está processando. Os fabricantes de fornos oferecem modelos adaptados a limiares comuns de ciência de materiais.

Faixas Comuns de Temperatura

Os fornos tubulares são tipicamente categorizados por sua temperatura máxima sustentável. As faixas comuns incluem:

- 1100°C - 1200°C: Adequado para muitos tratamentos térmicos de propósito geral, recozimento e aplicações de síntese.

- 1400°C - 1600°C: Necessário para processar uma gama mais ampla de cerâmicas e metais.

- 1700°C - 1800°C: Reservado para cerâmicas técnicas avançadas e pesquisa especializada em materiais de alta temperatura.

Materiais dos Elementos de Aquecimento

A temperatura máxima é determinada pelo material dos elementos de aquecimento. Elementos de dissilicieto de molibdênio (MoSi2) ou carboneto de silício (SiC) são frequentemente usados para atingir temperaturas de até 1800°C, enquanto elementos metálicos mais comuns servem às faixas de temperatura mais baixas.

Compreendendo as Compensações: Zona Única vs. Multi-Zona

A escolha da configuração certa requer o equilíbrio entre as necessidades de desempenho e as restrições práticas.

Custo e Complexidade

Um forno de zona única é inerentemente mais simples, tornando-o mais econômico e fácil de operar. À medida que o número de zonas aumenta, também aumentam o custo e a complexidade do sistema de controle.

Uniformidade Térmica

Se o seu objetivo é aquecer uma amostra longa ou várias amostras à mesma temperatura exata, um forno multi-zona é superior. Ao definir as zonas de extremidade para uma temperatura ligeiramente mais alta, você pode neutralizar a perda de calor natural e alcançar excelente uniformidade térmica em um comprimento significativo do tubo.

Controle de Gradiente

Um forno de zona única só pode produzir um gradiente térmico não controlado. Um forno multi-zona é a única opção para criar gradientes de temperatura personalizados, estáveis e repetíveis, o que é um requisito para muitos procedimentos avançados de síntese e teste de materiais.

Como Selecionar a Configuração Certa

Sua aplicação específica dita o forno ideal. Use seu objetivo principal como princípio orientador para sua seleção.

- Se o seu foco principal é a máxima uniformidade térmica em uma grande área: Um forno de três zonas (ou mais) é a escolha correta para compensar a perda de calor nas zonas de extremidade.

- Se o seu foco principal é o aquecimento simples e econômico de uma pequena amostra: Um forno de zona única oferece o melhor valor e simplicidade para colocar amostras na zona quente central uniforme.

- Se o seu foco principal é criar um gradiente de temperatura específico: Você deve usar um forno multi-zona para obter o controle de perfil necessário.

- Se o seu foco principal é o processamento de materiais de alta temperatura: Primeiro, selecione um modelo classificado para sua temperatura alvo (por exemplo, 1800°C) e, em seguida, decida sobre a configuração da zona com base em seus requisitos de uniformidade.

Em última análise, a escolha da configuração correta do forno começa com uma definição clara do seu objetivo de processamento térmico.

Tabela Resumo:

| Característica | Opções Típicas | Consideração Chave |

|---|---|---|

| Zonas de Aquecimento | 1, 2, 3 (até 5 para uso especializado) | Mais zonas = melhor uniformidade de temperatura e controle de gradiente |

| Temperatura Máxima | 1200°C, 1400°C, 1600°C, 1800°C | Determinado pelo material do elemento de aquecimento e requisitos da aplicação |

Pronto para alcançar processamento térmico preciso? Deixe a KINTEK ajudá-lo a selecionar o forno tubular perfeito. Somos especializados em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para combinar a configuração correta da zona de aquecimento e a capacidade de temperatura com seus objetivos específicos de pesquisa ou produção. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz