A principal vantagem de um forno rotativo é a sua capacidade de processar materiais com uniformidade e eficiência excecionais. Ao tombar continuamente o material num tubo aquecido e rotativo, garante que cada partícula seja consistentemente exposta à temperatura e às condições atmosféricas desejadas, resultando num produto final altamente homogéneo.

Um forno rotativo destaca-se na produção de materiais consistentes através da mistura dinâmica e da transferência de calor eficiente. No entanto, esta vantagem operacional vem com a desvantagem de maior complexidade mecânica, potencial para abrasão do material e requisitos de vedação mais rigorosos em comparação com os designs de fornos estáticos.

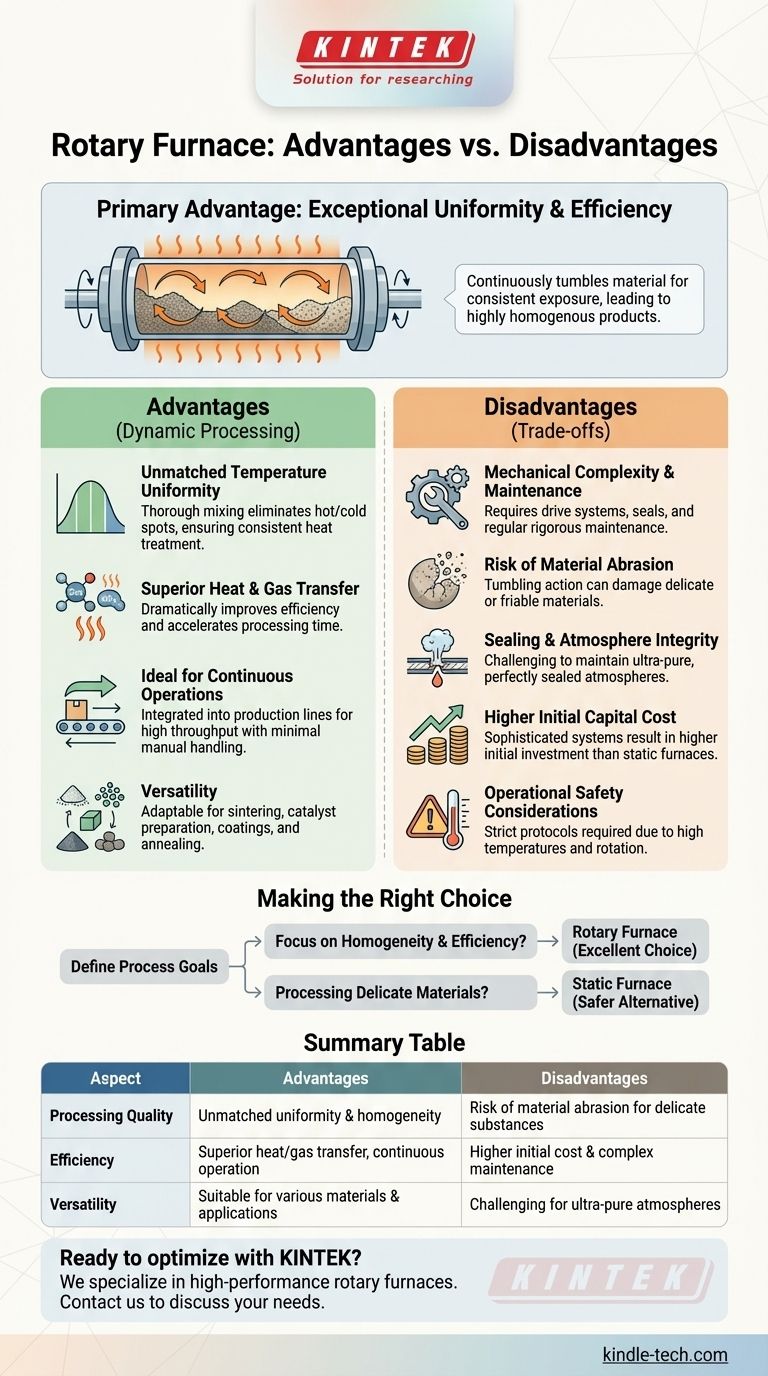

As Principais Vantagens do Processamento Dinâmico

O design rotacional único destes fornos oferece vários benefícios distintos em relação às alternativas estáticas. Estas vantagens decorrem do princípio fundamental de manter o material em movimento constante e suave durante o ciclo térmico.

Uniformidade de Temperatura Inigualável

A rotação contínua e a ação de tombamento forçam o material a misturar-se completamente. Isso elimina pontos quentes ou frios localizados, prevenindo gradientes de temperatura dentro do lote e garantindo um tratamento térmico altamente consistente para cada partícula.

Transferência Superior de Calor e Gás

Ao expor constantemente toda a área da superfície do material, um forno rotativo melhora drasticamente a eficiência. Isso aumenta a difusão dos gases do processo para o material e acelera a transferência de calor, muitas vezes reduzindo o tempo total de processamento e o consumo de gás.

Ideal para Operações Contínuas

Os fornos rotativos são projetados para o fluxo contínuo de material. Podem ser integrados em linhas de produção onde a matéria-prima é alimentada numa extremidade e o produto processado é descarregado na outra, minimizando o manuseio manual e melhorando o rendimento para grandes lotes.

Versatilidade em Materiais e Aplicações

Esta tecnologia é altamente adaptável, capaz de processar materiais que variam de pós finos e grânulos a sólidos maiores. É amplamente utilizada para aplicações como sinterização de pós cerâmicos e metálicos, preparação de catalisadores, criação de revestimentos de superfície e recozimento de componentes metálicos.

Compreendendo as Desvantagens e Compromissos

Embora poderoso, o design do forno rotativo não é universalmente otimal. As suas vantagens vêm com complexidades e limitações inerentes que devem ser consideradas.

Complexidade Mecânica e Manutenção

O movimento rotacional requer um sistema de acionamento, rolamentos e, o mais importante, vedações robustas. Essas peças móveis introduzem mais pontos potenciais de falha e exigem um cronograma de manutenção mais rigoroso em comparação com um forno estático mais simples.

Risco de Abrasão do Material

A ação de tombamento que garante a uniformidade também pode ser uma desvantagem. Para materiais delicados, quebradiços ou friáveis, este movimento mecânico pode fazer com que as partículas se quebrem, criem pó indesejado ou danifiquem a estrutura do produto.

Vedação e Integridade da Atmosfera

Manter uma atmosfera perfeitamente controlada e de alta pureza pode ser mais desafiador num forno rotativo. As vedações dinâmicas nas extremidades do tubo rotativo devem ser projetadas de forma robusta para evitar vazamentos, o que é uma tarefa mais complexa do que vedar uma câmara estática.

Custo de Capital Inicial Mais Elevado

Os sistemas mecânicos sofisticados, incluindo o acionamento, o tubo e os componentes de vedação, geralmente resultam num preço de compra inicial mais alto do que um forno de caixa ou tubo estático de capacidade semelhante.

Considerações de Segurança Operacional

A combinação de altas temperaturas, rotação e potencial acúmulo de pressão exige estrita adesão aos protocolos de segurança. A operação inadequada pode levar a danos no equipamento ou situações perigosas, exigindo pessoal bem treinado.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta requer uma compreensão clara do seu material, dos seus objetivos de processo e das suas restrições operacionais.

- Se o seu foco principal é a homogeneidade e eficiência do produto: Um forno rotativo é uma excelente escolha, particularmente para o processamento contínuo de materiais em pó ou granulares que beneficiam da mistura.

- Se estiver a processar materiais delicados ou sensíveis à abrasão: Avalie cuidadosamente se a ação de tombamento degradará o seu produto; um forno estático pode ser uma alternativa mais segura.

- Se o seu processo requer uma atmosfera ultrapura e perfeitamente selada: Examine a tecnologia de vedação do forno, pois manter a integridade atmosférica é inerentemente mais desafiador do que num sistema estático.

- Se o orçamento e a simplicidade de manutenção são prioridades máximas: Um forno estático oferece uma solução mais simples e muitas vezes mais económica, desde que possa atender aos seus padrões de qualidade.

Em última análise, escolher um forno rotativo é uma decisão estratégica que troca uma maior complexidade mecânica por uma uniformidade e eficiência inigualáveis no processamento térmico.

Tabela Resumo:

| Aspeto | Vantagens | Desvantagens |

|---|---|---|

| Qualidade do Processamento | Uniformidade de temperatura e homogeneidade do produto inigualáveis | Risco de abrasão do material para substâncias delicadas ou friáveis |

| Eficiência | Transferência superior de calor e gás; ideal para operações contínuas | Custo de capital inicial mais elevado e manutenção mais complexa |

| Versatilidade | Adequado para pós, grânulos e várias aplicações térmicas | Desafiador para manter atmosferas ultrapuras e perfeitamente seladas |

Pronto para otimizar o seu processamento térmico com um forno rotativo? A KINTEK é especialista em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos projetados para uniformidade e eficiência superiores. Quer esteja a sinterizar cerâmicas, a preparar catalisadores ou a recozer metais, as nossas soluções garantem resultados consistentes e maior produtividade. Contacte-nos hoje para discutir as suas necessidades específicas de laboratório e descubra como a KINTEK pode impulsionar a sua pesquisa e processos de produção!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes