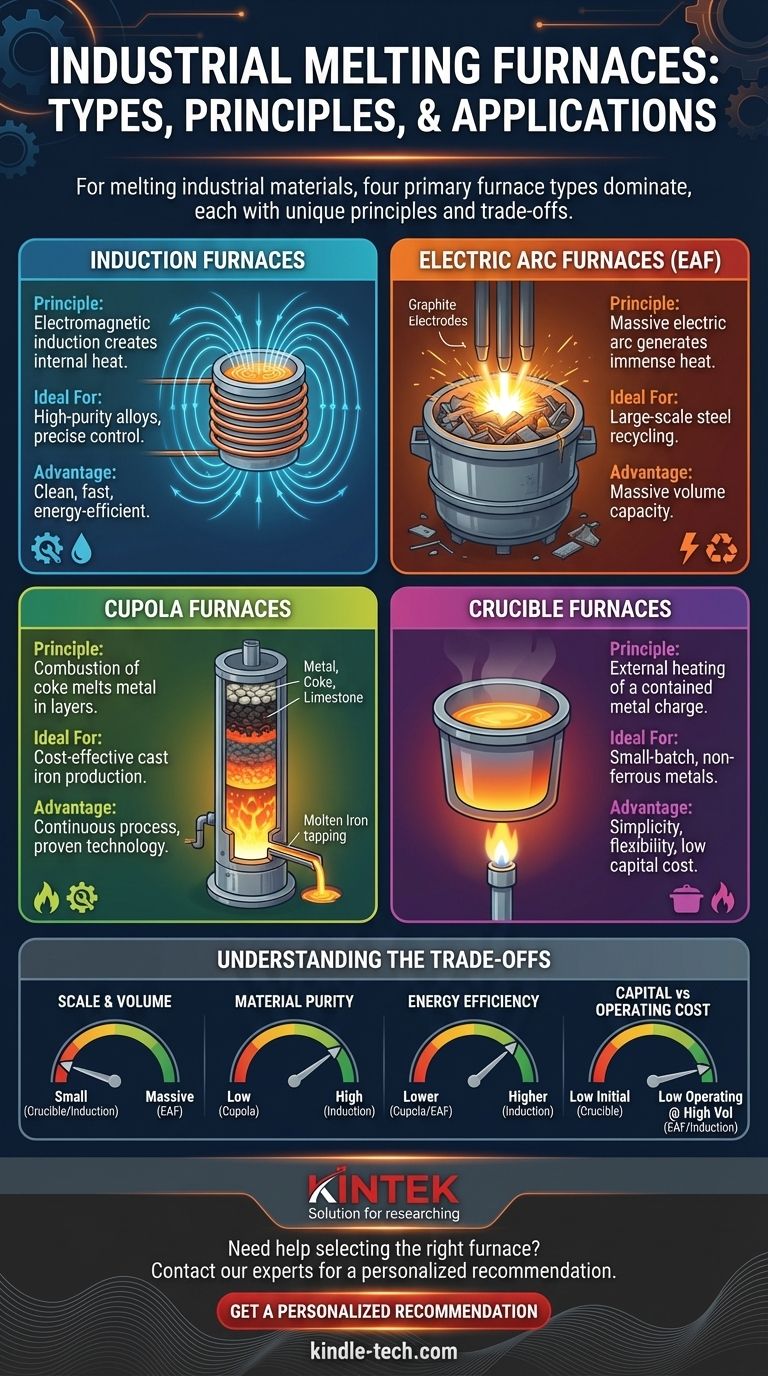

Para a fusão de materiais industriais, os quatro tipos principais de fornos são os fornos de indução, os fornos a arco elétrico (EAF), os fornos cubilô e os fornos de cadinho. Cada um opera com um princípio diferente e é adequado para materiais específicos, escalas de produção e requisitos de pureza. Embora existam outros tipos de fornos, como fornos de plasma ou a vácuo, eles são tipicamente usados para processos térmicos mais especializados, em vez de fusão de uso geral.

O fator mais crítico na escolha de um forno não é encontrar o "melhor", mas sim adequar a tecnologia ao seu objetivo específico. A decisão depende das compensações entre escala de produção, pureza do material, eficiência energética e custo operacional.

Os Quatro Essenciais: Fornos de Fusão Industrial

A grande maioria da fusão de metais industriais é realizada por quatro projetos principais de fornos. Compreender seus princípios operacionais básicos revela suas aplicações ideais.

Fornos de Indução

Um forno de indução utiliza correntes elétricas alternadas potentes para criar um forte campo eletromagnético ao redor do metal. Este campo induz correntes elétricas giratórias (correntes parasitas) dentro do próprio metal, gerando calor intenso de forma rápida e limpa.

Como o calor é gerado diretamente dentro do material, o processo é extremamente rápido, limpo e energeticamente eficiente. Este método também proporciona excelente controle de temperatura e minimiza a perda de elementos de liga valiosos.

Fornos a Arco Elétrico (EAF)

Um Forno a Arco Elétrico funde o material criando um arco elétrico massivo entre grandes eletrodos de grafite e a carga metálica. O arco gera uma imensa energia térmica, atingindo temperaturas altas o suficiente para fundir toneladas de material em pouco tempo.

Os EAFs são os cavalos de batalha da indústria siderúrgica, particularmente para a reciclagem de sucata de aço. Sua principal vantagem é a capacidade de lidar com volumes muito grandes, tornando-os essenciais para a produção de aço em larga escala.

Fornos Cubilô

Um cubilô é um forno vertical alto e cilíndrico. Camadas de metal (como ferro-gusa e sucata), coque (um combustível com alto teor de carbono) e calcário (um agente fundente) são carregadas pela parte superior. À medida que o coque queima, ele funde o metal, que flui para a parte inferior para ser retirado.

Embora seja uma tecnologia mais tradicional, os cubilôs ainda são amplamente utilizados para a produção econômica de ferros fundidos em fundições. Eles são um processo contínuo, ao contrário dos processos em batelada dos fornos EAF ou de indução.

Fornos de Cadinho

Um forno de cadinho é um dos projetos mais simples. Consiste em um recipiente resistente a altas temperaturas, ou cadinho, que contém a carga metálica. O cadinho é então aquecido externamente por uma chama ou um elemento de aquecimento elétrico.

Esses fornos são ideais para lotes menores e são comumente usados para fundir metais não ferrosos como alumínio, latão e bronze. Sua simplicidade e menor custo de capital os tornam acessíveis para fundições e oficinas menores.

Fornos Especializados e Específicos para Processos

Além dos quatro principais, outros fornos são usados para aplicações altamente específicas, muitas vezes focando em materiais avançados ou processos diferentes da simples fusão.

Fornos de Plasma

Fornos de plasma usam um jato de gás ionizado (plasma) para gerar calor extremo. Eles são usados para materiais que exigem pontos de fusão muito altos, como cerâmicas ou metais refratários. Esta tecnologia pode produzir um produto final muito puro.

Fornos Tubulares e a Vácuo: Para Processamento Térmico

É importante distinguir a fusão de outros processos térmicos. Fornos tubulares e a vácuo são ferramentas críticas, mas geralmente não são usados para transformar grandes volumes de metal sólido em estado líquido para fundição.

Em vez disso, sua função é o tratamento térmico. Isso inclui processos como recozimento (amolecimento de metal), brasagem (união de materiais), purificação e envelhecimento, onde o controle preciso da temperatura em uma atmosfera controlada é mais importante do que a fusão em massa.

Compreendendo as Compensações

Nenhuma tecnologia de forno é universalmente superior. A escolha certa depende inteiramente do equilíbrio entre os principais fatores operacionais.

Escala e Volume

Os EAFs são construídos para escala massiva, fundindo mais de 100 toneladas de aço por vez. Em contraste, os fornos de indução e cadinho são mais adequados para lotes menores e mais flexíveis, de alguns quilos a várias toneladas.

Pureza e Controle do Material

Os fornos de indução oferecem o mais alto nível de controle e pureza. A ação de agitação eletromagnética promove uma mistura homogênea, e a ausência de subprodutos da combustão garante a limpeza. Os cubilôs, que queimam coque diretamente com o metal, oferecem o menor controle sobre a química final.

Fonte de Energia e Eficiência

Os fornos de indução são reconhecidos por sua alta eficiência energética, pois convertem energia elétrica diretamente em calor dentro do metal. Os EAFs também são alimentados eletricamente, mas consomem enormes quantidades de energia devido à sua escala. Os cubilôs dependem de uma fonte de combustível químico (coque), que acarreta diferentes considerações de custo e ambientais.

Custos de Capital vs. Operacionais

Os fornos de cadinho geralmente têm o menor custo de investimento inicial, tornando-os acessíveis para pequenas operações. Grandes instalações de EAF e fornos de indução representam despesas de capital significativas, mas podem oferecer custos operacionais mais baixos por tonelada em altos volumes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo final. Analise suas prioridades operacionais para selecionar a tecnologia mais eficaz.

- Se o seu foco principal é a reciclagem de aço em larga escala: Um Forno a Arco Elétrico é o padrão da indústria por sua enorme capacidade de volume.

- Se o seu foco principal são ligas de alta pureza e controle preciso de temperatura: Um forno de indução oferece limpeza, eficiência e controle inigualáveis.

- Se o seu foco principal é a produção contínua e econômica de ferro fundido: Um forno cubilô continua sendo uma solução robusta e comprovada.

- Se o seu foco principal é a fusão de metais não ferrosos em pequenos lotes: Um forno de cadinho oferece simplicidade, flexibilidade e uma baixa barreira de entrada.

Em última análise, o forno mais eficaz é aquele que se alinha perfeitamente com seu material, escala de produção e requisitos de qualidade.

Tabela Resumo:

| Tipo de Forno | Ideal Para | Principal Vantagem |

|---|---|---|

| Forno de Indução | Ligas de alta pureza, controle preciso | Fusão limpa, rápida e energeticamente eficiente |

| Forno a Arco Elétrico (EAF) | Reciclagem de aço em larga escala | Enorme capacidade de volume |

| Forno Cubilô | Produção econômica de ferro fundido | Processo contínuo, tecnologia comprovada |

| Forno de Cadinho | Metais não ferrosos em pequenos lotes | Simplicidade, flexibilidade, baixo custo de capital |

Ainda não tem certeza de qual forno de fusão é o certo para o seu laboratório ou linha de produção?

A equipe da KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo soluções de processamento térmico. Podemos ajudá-lo a analisar seus requisitos específicos de material, volume e pureza para selecionar a tecnologia de forno perfeita para sua aplicação.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como o equipamento certo pode aumentar sua eficiência, controle e qualidade do produto final.

Obtenha uma Recomendação Personalizada

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes