Em sua essência, a Deposição Química a Vapor (CVD) é um único processo: usar reações químicas em fase gasosa para depositar um filme fino sólido sobre um substrato. Os "diferentes tipos" de CVD não são processos fundamentalmente diferentes, mas sim variações distinguidas pelas condições específicas — principalmente pressão e fonte de energia — usadas para iniciar e controlar essa reação química.

A percepção crucial é que a escolha entre os métodos de CVD é uma compensação estratégica. Você está equilibrando primariamente a temperatura de deposição necessária com a qualidade de filme desejada, a velocidade de deposição e o custo. Entender como cada método fornece energia aos gases precursores é a chave para selecionar o correto.

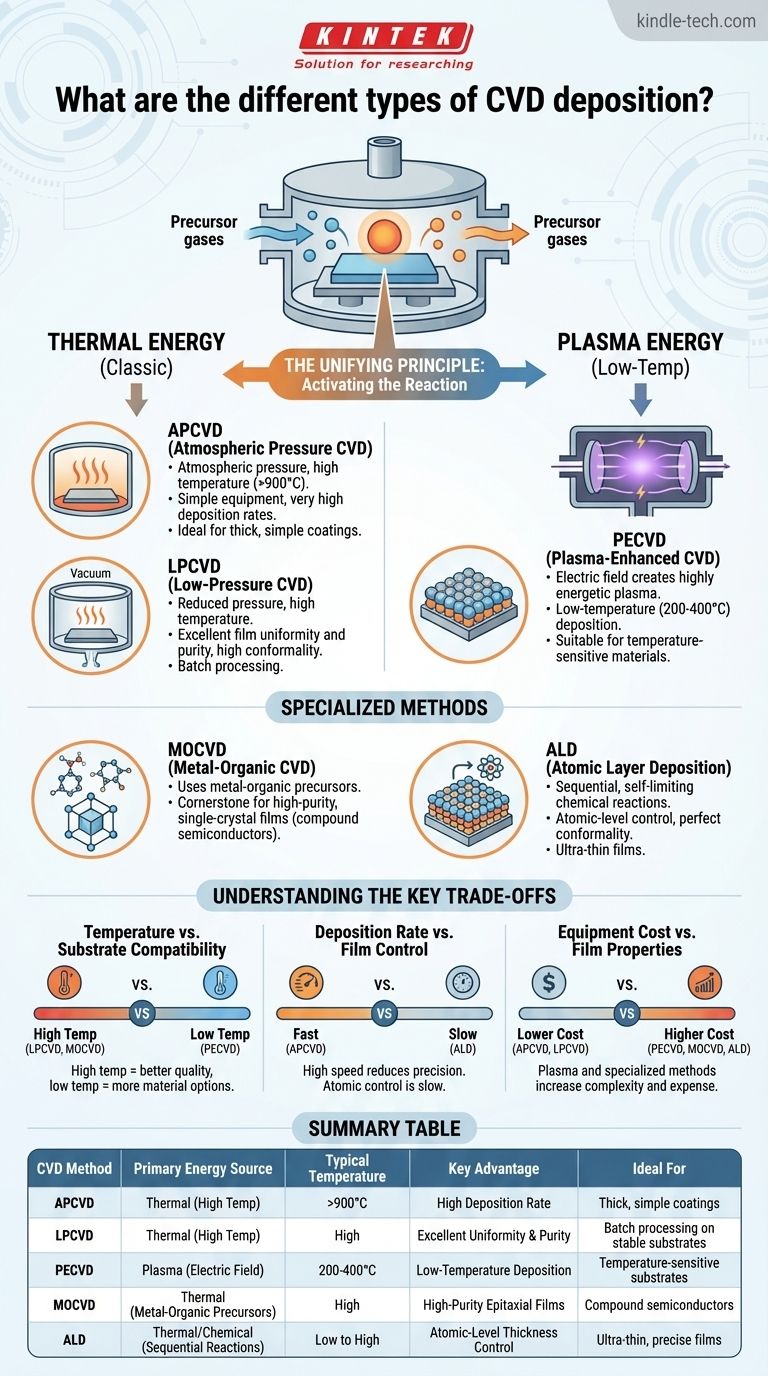

O Princípio Unificador: Ativando a Reação

Todo processo de CVD depende de fornecer energia suficiente para decompor os gases precursores e impulsionar a reação química que forma o filme fino. O método usado para fornecer essa energia é a principal forma pela qual classificamos as diferentes técnicas de CVD.

Energia Térmica: A Abordagem Clássica

O método original e mais direto é simplesmente aquecer o substrato a uma alta temperatura. Os gases precursores se decompõem ao entrar em contato com a superfície quente, iniciando a deposição.

Esta ativação térmica é a base para os dois tipos de CVD mais fundamentais.

APCVD (CVD de Pressão Atmosférica)

Esta é a forma mais simples de CVD, realizada à pressão atmosférica normal. É impulsionada principalmente por altas temperaturas (frequentemente >900°C).

Como opera à pressão atmosférica, o equipamento é relativamente simples e as taxas de deposição são muito altas.

LPCVD (CVD de Baixa Pressão)

LPCVD opera sob vácuo, a pressões reduzidas. Embora ainda dependa de altas temperaturas para a reação, a baixa pressão melhora significativamente a uniformidade e a pureza do filme em comparação com a APCVD.

A pressão reduzida permite que as moléculas precursoras viajem mais longe e cubram estruturas tridimensionais complexas de maneira mais uniforme, uma propriedade conhecida como conformidade.

Energia de Plasma: A Solução de Baixa Temperatura

Para substratos que não suportam altas temperaturas, como plásticos ou certos dispositivos semicondutores, a energia térmica não é uma opção viável. O aprimoramento por plasma fornece um caminho de ativação alternativo.

PECVD (CVD Aprimorada por Plasma)

No PECVD, um campo elétrico é usado para criar um plasma (um gás ionizado) dentro da câmara. Este plasma altamente energético tem energia suficiente para quebrar as moléculas de gás precursor em temperaturas muito mais baixas (tipicamente 200-400°C).

Isso permite a deposição de filmes de alta qualidade em materiais sensíveis à temperatura que seriam danificados pelos processos tradicionais de LPCVD ou APCVD.

Métodos Especializados para Materiais Avançados

Algumas aplicações exigem qualidade cristalina excepcional ou precisão em nível atômico, levando a variantes de CVD mais especializadas e, frequentemente, mais complexas.

MOCVD (CVD Metalorgânica)

Esta técnica usa precursores metalorgânicos, que são compostos contendo ligações de metal e carbono-hidrogênio. MOCVD é a pedra angular para criar filmes de cristal único e alta pureza, particularmente para semicondutores compostos usados em LEDs, lasers e eletrônicos de alta frequência.

ALD (Deposição de Camada Atômica)

Embora frequentemente considerada um processo distinto, ALD é uma subclasse de CVD que oferece o controle final. Em vez de uma deposição contínua, ALD constrói o filme uma única camada atômica de cada vez através de reações químicas sequenciais e autolimitantes.

Isso resulta em precisão incomparável, conformidade perfeita e a capacidade de criar filmes ultrafinos com controle de espessura em nível de angstrom.

Entendendo as Compensações Chave

A escolha de um método de CVD nunca é sobre encontrar a opção "melhor", mas sim a correta para um objetivo específico. A decisão envolve navegar por algumas concessões críticas.

Temperatura vs. Compatibilidade do Substrato

A compensação mais significativa é a temperatura de deposição. Processos de alta temperatura como LPCVD produzem excelentes filmes, mas são incompatíveis com muitos materiais. O PECVD existe especificamente para resolver esse problema, permitindo a deposição em uma gama muito mais ampla de substratos ao custo de equipamentos mais complexos.

Taxa de Deposição vs. Controle de Filme

Existe uma relação inversa direta entre velocidade e precisão. APCVD é extremamente rápido, tornando-o ideal para revestimentos espessos e simples onde a uniformidade perfeita não é crítica. No outro extremo, ALD é excepcionalmente lento, mas fornece controle em nível atômico, essencial para microeletrônica avançada.

Custo do Equipamento vs. Propriedades do Filme

Métodos térmicos mais simples como APCVD e LPCVD envolvem custos de capital e operacionais mais baixos. A introdução de plasma (PECVD) ou o uso de precursores e hardware altamente especializados (MOCVD, ALD) aumenta significativamente a complexidade e o custo do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação ditará o método de CVD ideal.

- Se seu foco principal é a produção de alto rendimento de filmes simples e espessos: APCVD é a escolha mais econômica devido à sua alta taxa de deposição.

- Se seu foco principal é excelente uniformidade e pureza do filme em substratos estáveis: LPCVD oferece um equilíbrio superior de qualidade e rendimento para processamento em lote.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura: PECVD é a escolha necessária, pois quebra a dependência de alta energia térmica.

- Se seu foco principal é criar filmes semicondutores epiteliais (cristal único): MOCVD é o padrão da indústria para aplicações como LEDs e transistores avançados.

- Se seu foco principal é precisão absoluta, conformidade e controle sobre a espessura do filme: ALD é o único método que pode fornecer de forma confiável controle em nível de angstrom.

Ao entender que cada tipo de CVD é uma ferramenta otimizada para um conjunto específico de compensações, você pode selecionar com confiança o processo certo para seus objetivos técnicos e econômicos.

Tabela de Resumo:

| Método CVD | Fonte de Energia Principal | Temperatura Típica | Vantagem Principal | Ideal Para |

|---|---|---|---|---|

| APCVD | Térmica (Alta Temperatura) | >900°C | Alta Taxa de Deposição, Equipamento Simples | Revestimentos espessos e simples, alto rendimento |

| LPCVD | Térmica (Alta Temperatura) | Alta (ex: 500-900°C) | Excelente Uniformidade e Pureza | Processamento em lote em substratos estáveis |

| PECVD | Plasma (Campo Elétrico) | 200-400°C | Deposição em Baixa Temperatura | Substratos sensíveis à temperatura (ex: plásticos) |

| MOCVD | Térmica (Precursores Metalorgânicos) | Alta | Filmes Epiteliais de Alta Pureza | Semicondutores compostos (LEDs, lasers) |

| ALD | Térmica/Química (Reações Sequenciais) | Baixa a Alta | Controle de Espessura em Nível Atômico | Filmes ultrafinos e precisos com conformidade perfeita |

Ainda não tem certeza de qual método CVD é o certo para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre temperatura, velocidade e custo para selecionar a solução CVD perfeita para sua aplicação específica — seja você necessitando de APCVD de alto rendimento ou precisão em nível atômico com ALD. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e desbloqueie todo o potencial de seus processos de filme fino!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão