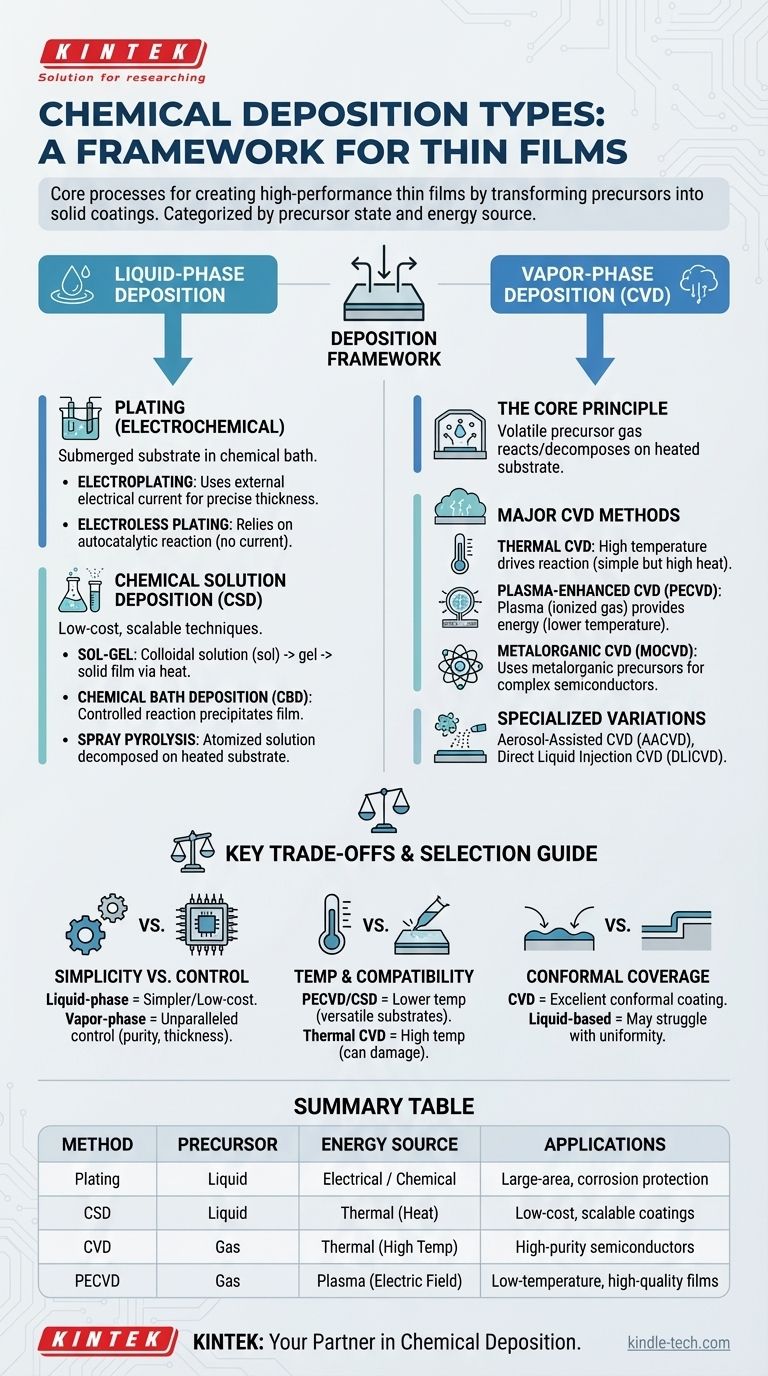

Em sua essência, a deposição química é uma família de processos usada para criar películas finas e revestimentos de alto desempenho. Os principais tipos são categorizados pelo estado físico do precursor químico: métodos baseados em líquido, como Galvanoplastia (Plating) e Deposição por Solução Química (CSD), e métodos baseados em gás, notavelmente a Deposição Química de Vapor (CVD).

A diferença fundamental entre as técnicas de deposição química reside em dois fatores: a fase do material precursor (líquido ou gás) e o tipo de energia (calor, plasma, eletricidade) usada para impulsionar a reação química que forma a película final.

Uma Estrutura para Entender a Deposição

Todos os métodos de deposição química compartilham um objetivo comum: transformar um precursor químico em uma película fina sólida na superfície de um substrato. O precursor contém os átomos que você deseja depositar, e uma reação química é acionada para deixar para trás apenas o material desejado.

As principais famílias dessas técnicas são distinguidas pela questão de saber se esse precursor começa como um líquido ou um gás. Essa única diferença tem implicações profundas para o equipamento, custo e qualidade da película resultante.

Deposição em Fase Líquida: Galvanoplastia e Soluções

Esses métodos são frequentemente caracterizados por equipamentos mais simples e temperaturas de operação mais baixas, tornando-os versáteis para uma ampla gama de aplicações. Todos eles começam com o substrato sendo exposto a um precursor químico dissolvido em uma solução líquida.

Galvanoplastia (Deposição Eletroquímica)

A galvanoplastia é uma das técnicas de deposição mais antigas e comuns. Envolve submergir um substrato em um banho químico onde íons do material de revestimento estão presentes.

A Eletrogalvanoplastia (Electroplating) usa uma corrente elétrica externa para impulsionar a deposição desses íons na superfície do substrato, oferecendo controle preciso sobre a espessura da película.

A Galvanoplastia Química (Electroless Plating) alcança o mesmo resultado sem uma corrente externa. Em vez disso, ela depende de uma reação química autocatalítica dentro da própria solução para depositar o material.

Deposição por Solução Química (CSD)

CSD é uma categoria ampla que abrange várias técnicas escaláveis e de baixo custo.

A Técnica Sol-Gel envolve a criação de uma solução coloidal estável (um "sol") que é aplicada a um substrato. Através de um tratamento térmico, o sol é transformado em um gel e depois em uma película sólida e densa.

A Deposição em Banho Químico (CBD) funciona simplesmente imergindo um substrato em uma solução onde uma reação química controlada precipita lentamente uma película sólida em sua superfície.

A Pirólise por Spray é uma técnica na qual uma solução precursora é atomizada em um spray fino e direcionada para um substrato aquecido. As gotículas sofrem uma decomposição térmica ao contato, formando a película desejada.

Deposição em Fase de Vapor: O Mundo da CVD

A Deposição Química de Vapor (CVD) é a pedra angular da microeletrônica moderna e da fabricação de materiais avançados. É conhecida por sua capacidade de produzir revestimentos extremamente puros, uniformes e conformais.

O Princípio Central da CVD

Em qualquer processo de CVD, um gás precursor volátil é introduzido em uma câmara de reação contendo o substrato. A energia é aplicada, fazendo com que o gás reaja ou se decomponha na superfície quente do substrato, deixando para trás uma película sólida de alta qualidade.

CVD Térmica

Esta é a forma mais fundamental de CVD, onde a alta temperatura (energia térmica) é o único motor para a reação química. Sua simplicidade é eficaz, mas as altas temperaturas necessárias podem danificar substratos sensíveis.

CVD Assistida por Plasma (PECVD)

Para superar as limitações de temperatura da CVD térmica, a PECVD usa um campo elétrico para gerar um plasma (um gás ionizado). Este plasma altamente reativo fornece a energia para a reação de deposição, permitindo que películas de alta qualidade sejam formadas em temperaturas muito mais baixas.

CVD Metalorgânica (MOCVD)

MOCVD é um subtipo altamente preciso de CVD que usa compostos metalorgânicos como precursores. É um processo crítico para a fabricação de dispositivos semicondutores complexos, como LEDs e transistores de alta potência.

Outros Métodos de CVD Especializados

A versatilidade do conceito de CVD levou a muitas variações especializadas, incluindo a CVD Assistida por Aerossol (AACVD), que usa um aerossol para fornecer o precursor, e a CVD com Injeção Direta de Líquido (DLICVD), onde um precursor líquido é vaporizado pouco antes de entrar na câmara.

Entendendo as Principais Compensações

Nenhum método de deposição único é universalmente superior. A escolha sempre envolve um equilíbrio entre custo, qualidade e compatibilidade do material.

Simplicidade vs. Controle

Métodos de fase líquida como CSD e galvanoplastia geralmente envolvem equipamentos mais simples e de menor custo e são mais fáceis de escalar para grandes áreas. No entanto, métodos de fase de vapor como CVD oferecem controle incomparável sobre a pureza, espessura e estrutura da película, o que é essencial para eletrônicos de alto desempenho.

Temperatura e Compatibilidade do Substrato

As altas temperaturas usadas na CVD térmica podem danificar materiais como plásticos ou componentes eletrônicos pré-existentes. É aqui que métodos como PECVD, galvanoplastia e muitas técnicas CSD são vantajosos, pois suas temperaturas de processamento mais baixas são compatíveis com uma gama mais ampla de substratos.

Cobertura Conformal

Os processos de CVD se destacam na criação de revestimentos conformais, o que significa que a película se deposita com uma espessura perfeitamente uniforme sobre superfícies complexas e tridimensionais. Métodos baseados em líquido podem ter dificuldades com isso, pois a tensão superficial e a dinâmica dos fluidos podem levar a uma cobertura desigual em valas ou cantos agudos.

Escolhendo o Método de Deposição Certo

Sua escolha depende inteiramente dos requisitos do seu produto final. Use estas diretrizes para orientar sua decisão.

- Se seu foco principal for revestimento de baixo custo e grande área: Considere métodos CSD como pirólise por spray ou galvanoplastia, que são altamente escaláveis e econômicos.

- Se seu foco principal for pureza e uniformidade máximas para semicondutores: Um processo CVD especializado como MOCVD ou PECVD é quase sempre a escolha correta.

- Se seu foco principal for revestir um substrato sensível ao calor, como um polímero: Procure métodos de baixa temperatura, como PECVD, galvanoplastia química ou certos processos sol-gel.

Ao entender a relação entre o estado do precursor e a energia necessária, você pode navegar efetivamente por essas técnicas para encontrar a solução ideal para seu desafio de engenharia.

Tabela Resumo:

| Método de Deposição | Estado do Precursor | Fonte de Energia Principal | Aplicações Principais |

|---|---|---|---|

| Galvanoplastia (Eletro/Química) | Líquido | Elétrica / Química | Revestimentos de grande área, proteção contra corrosão |

| Deposição por Solução Química (CSD) | Líquido | Térmica (Calor) | Revestimentos de baixo custo e escaláveis |

| Deposição Química de Vapor (CVD) | Gás | Térmica (Alta Temperatura) | Semicondutores de alta pureza, microeletrônica |

| CVD Assistida por Plasma (PECVD) | Gás | Plasma (Campo Elétrico) | Películas de alta qualidade e baixa temperatura |

Precisa de orientação especializada na seleção do método de deposição certo para o seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição química — desde sistemas de galvanoplastia robustos até reatores CVD avançados. Nossa equipe pode ajudá-lo a otimizar seu processo para pureza, custo e compatibilidade do substrato. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como nossas soluções podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais