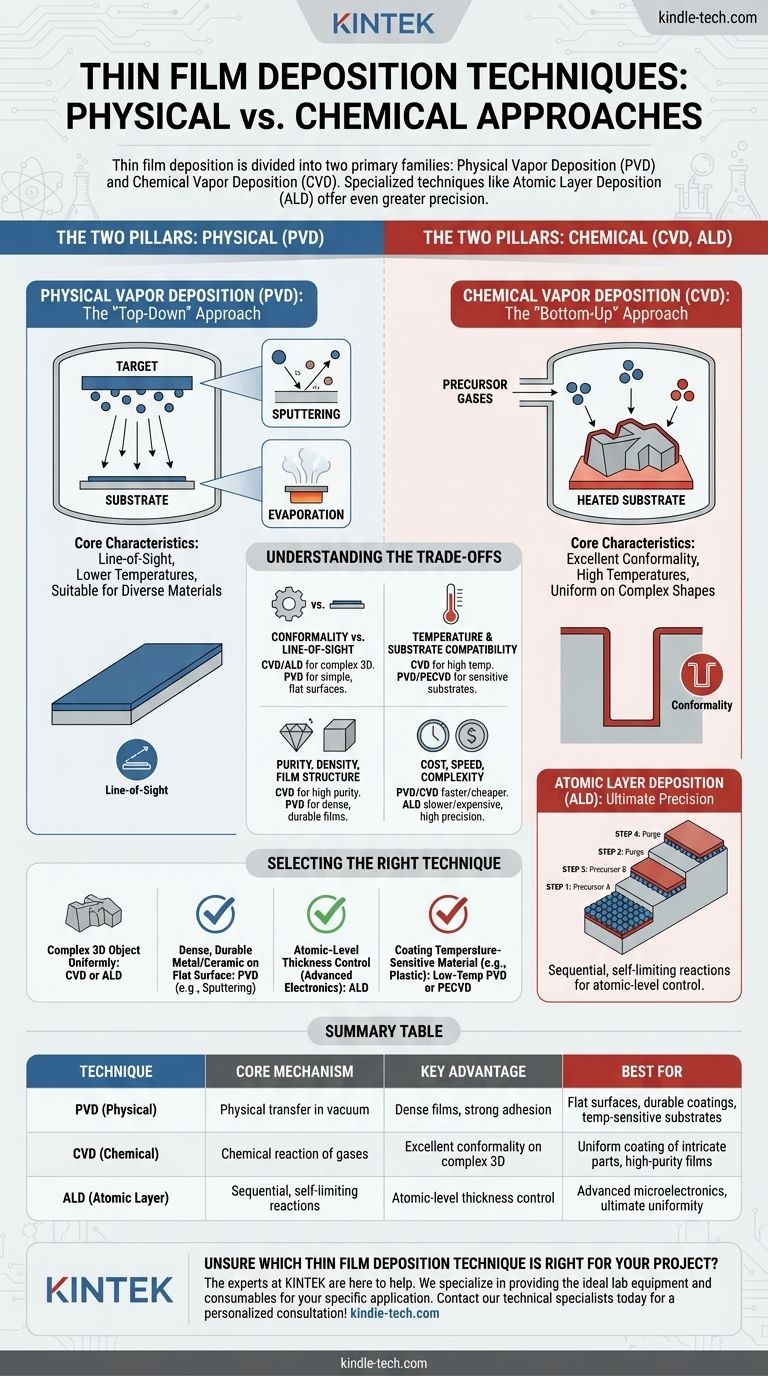

Em sua essência, a deposição de filmes finos é dividida em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A PVD transfere fisicamente um material sólido para um substrato dentro de um vácuo, frequentemente por pulverização catódica ou evaporação. Em contraste, a CVD usa reações químicas entre gases precursores em uma superfície aquecida para fazer o filme crescer de baixo para cima. Técnicas especializadas como a Deposição por Camadas Atômicas (ALD) oferecem ainda maior precisão, construindo o filme uma camada atômica por vez.

A diferença fundamental entre as técnicas de deposição não é apenas o equipamento, mas o próprio mecanismo. A sua escolha entre um processo físico (PVD) ou químico (CVD, ALD) depende da sua necessidade de cobertura uniforme em formas complexas, da sensibilidade à temperatura do seu substrato e da pureza e densidade exigidas do filme final.

Os Dois Pilares: Métodos Físicos vs. Químicos

Compreender a diferença fundamental entre a deposição física e química é o primeiro passo para tomar uma decisão informada. Estas não são apenas técnicas diferentes; são abordagens inteiramente diferentes para construir uma camada de material.

Um processo físico (PVD) pega um bloco sólido do material desejado, transforma-o em vapor e o deixa condensar em sua peça. Um processo químico (CVD) começa com gases reativos e os usa como blocos de construção para construir o filme diretamente na superfície através de uma reação química.

Deposição Física de Vapor (PVD): A Abordagem "Top-Down"

A PVD engloba um conjunto de métodos de deposição a vácuo que usam meios físicos para produzir um vapor de material, que então se deposita no objeto a ser revestido.

Como a PVD Funciona

Em uma câmara de alto vácuo, um material sólido de origem, conhecido como "alvo", é convertido em vapor. Este vapor então viaja em linha reta e condensa no substrato mais frio, formando um filme fino.

Técnica Chave: Pulverização Catódica (Sputtering)

Na pulverização catódica, o alvo é bombardeado com íons de alta energia (geralmente um gás inerte como o argônio). Este bombardeamento age como um jateador de areia microscópico, arrancando átomos do alvo, que então viajam e se depositam no substrato.

Técnica Chave: Evaporação

Este método envolve aquecer o material de origem na câmara de vácuo até que ele evapore ou sublime. O vapor resultante sobe, viaja até o substrato e condensa de volta ao estado sólido, criando o filme.

Características Principais da PVD

A PVD é fundamentalmente um processo de "linha de visão", o que significa que reveste superfícies que estão diretamente expostas à fonte. É frequentemente realizada em temperaturas mais baixas do que a CVD tradicional, tornando-a adequada para uma gama mais ampla de materiais de substrato.

Deposição Química de Vapor (CVD): A Abordagem "Bottom-Up"

A CVD constrói filmes através de um processo químico, e não físico. Esta distinção confere-lhe um conjunto único e poderoso de capacidades.

Como a CVD Funciona

Gases precursores voláteis são introduzidos em uma câmara de reação contendo um substrato aquecido. Esses gases reagem ou se decompõem na superfície quente, deixando para trás o material sólido desejado como um filme fino.

Características Principais da CVD

A vantagem mais significativa da CVD é a sua excelente conformidade. Como os gases precursores podem fluir em torno de formas complexas antes de reagir, a CVD pode depositar um filme perfeitamente uniforme em estruturas 3D intrincadas.

Deposição por Camadas Atômicas (ALD): Precisão Máxima

A ALD é um subtipo sofisticado de CVD que divide a reação química em duas meias-reações separadas e autolimitantes. Isso permite a deposição de um filme uma única camada atômica por vez, proporcionando controle incomparável sobre a espessura e a uniformidade.

Compreendendo as Compensações

Nenhuma técnica de deposição é universalmente superior. A escolha ideal é sempre uma questão de equilibrar fatores concorrentes com base nos requisitos específicos da aplicação.

Conformidade vs. Linha de Visão

Se você precisa revestir o interior de uma trincheira estreita ou uma peça mecânica complexa, a natureza conformada da CVD e ALD é essencial. Para revestir uma superfície simples e plana, como uma lente ou wafer, a natureza de linha de visão da PVD é frequentemente suficiente e mais econômica.

Temperatura e Compatibilidade do Substrato

A CVD tradicional geralmente requer temperaturas muito altas (várias centenas de graus Celsius) para impulsionar as reações químicas. Isso pode danificar substratos sensíveis como polímeros ou certos eletrônicos. A PVD e variantes de CVD de baixa temperatura especializadas (como PECVD) são mais adequadas para essas aplicações.

Pureza, Densidade e Estrutura do Filme

A CVD pode produzir filmes excepcionalmente puros porque os gases precursores podem ser refinados em um grau muito alto. Os processos de PVD, particularmente a pulverização catódica, geralmente resultam em filmes mais densos com forte adesão, o que é ideal para revestimentos protetores duráveis.

Custo, Velocidade e Complexidade

Geralmente, os sistemas PVD e CVD simples são mais rápidos e menos caros para muitas aplicações. A ALD, embora ofereça uma precisão incrível, é um processo muito mais lento e caro, reservado para aplicações de alto valor, como microeletrônica avançada.

Selecionando a Técnica Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pela propriedade mais crítica do filme desejado.

- Se o seu foco principal é revestir um objeto 3D complexo uniformemente: CVD ou ALD são as escolhas superiores devido à sua natureza conformada e não de linha de visão.

- Se o seu foco principal é depositar um filme metálico ou cerâmico denso e durável em uma superfície plana: Métodos PVD como a pulverização catódica são frequentemente a solução mais eficaz e econômica.

- Se o seu foco principal é o controle de espessura em nível atômico para eletrônicos avançados: ALD é a única técnica que fornece a precisão camada por camada necessária.

- Se o seu foco principal é revestir um material sensível à temperatura como plástico: Um processo PVD de baixa temperatura ou CVD Aprimorada por Plasma (PECVD) é o caminho mais adequado.

Ao combinar o mecanismo central da técnica de deposição com o seu objetivo final, você pode garantir o desempenho e a qualidade exigidos para o seu projeto.

Tabela Resumo:

| Técnica | Mecanismo Principal | Vantagem Chave | Melhor Para |

|---|---|---|---|

| PVD (Física) | Transferência física a vácuo | Filmes densos, forte adesão | Superfícies planas, revestimentos duráveis, substratos sensíveis à temperatura |

| CVD (Química) | Reação química de gases | Excelente conformidade em formas 3D complexas | Revestimento uniforme de peças intrincadas, filmes de alta pureza |

| ALD (Camada Atômica) | Reações sequenciais e autolimitantes | Controle de espessura em nível atômico | Microeletrônica avançada, uniformidade máxima |

Não tem certeza de qual técnica de deposição de filmes finos é a certa para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para sua aplicação específica, seja você precisando do revestimento conformal da CVD, da precisão da ALD ou da durabilidade da PVD. Deixe-nos ajudá-lo a alcançar as propriedades de filme perfeitas para suas necessidades de pesquisa ou produção.

Entre em contato com nossos especialistas técnicos hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo