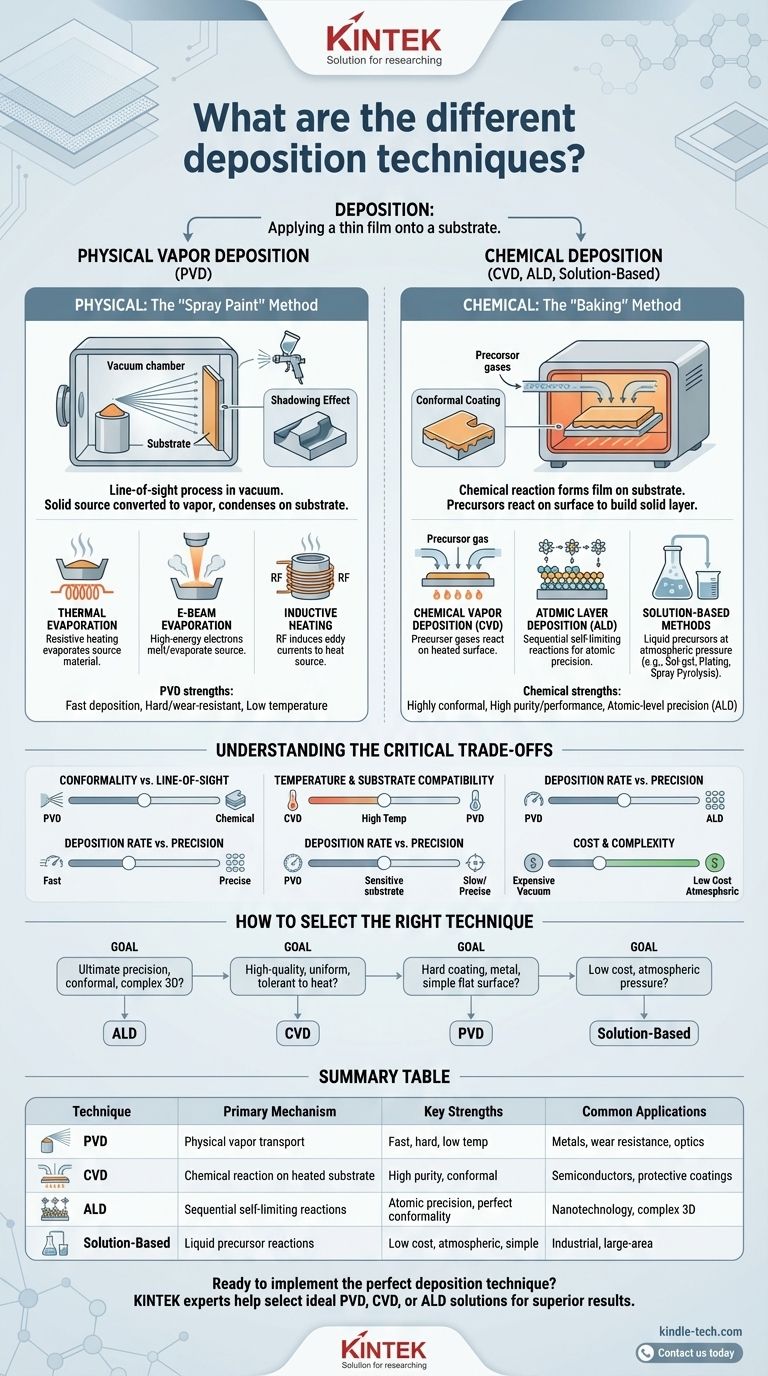

Em sua essência, uma técnica de deposição é qualquer processo usado para aplicar um filme fino de material sobre uma superfície, conhecida como substrato. As principais categorias dessas técnicas são Deposição Física de Vapor (PVD), Deposição Química de Vapor (CVD), Deposição de Camada Atômica (ALD) e uma série de métodos químicos baseados em solução, como galvanoplastia, sol-gel e pirólise por spray.

A diferença crucial entre as técnicas de deposição reside em como elas entregam o material ao substrato. Alguns métodos transportam fisicamente o material sólido através de um vácuo, enquanto outros usam reações químicas que ocorrem diretamente na superfície do substrato. Essa distinção determina a qualidade, uniformidade e adequação do filme para uma determinada aplicação.

A Divisão Fundamental: Física vs. Química

Todas as técnicas de deposição seguem três etapas fundamentais: criação das espécies de material a serem depositadas, transporte delas para o substrato e garantia de que adiram para formar um filme. As duas principais famílias de técnicas realizam isso de maneiras muito diferentes.

Deposição Física: O Método "Spray"

A Deposição Física de Vapor (PVD) é um processo de "linha de visão" que ocorre no vácuo. Um material fonte sólido é convertido em vapor, que então viaja em linha reta e se condensa no substrato.

Pense nisso como usar uma lata de tinta spray. As partículas de tinta viajam diretamente do bico para a superfície, mas não conseguem revestir facilmente a parte inferior ou os cantos escondidos de um objeto.

Deposição Química: O Método "Assar"

Os métodos de deposição química usam uma reação química para formar o filme. Materiais precursores, muitas vezes em estado gasoso ou líquido, são introduzidos no substrato, onde reagem e formam uma nova camada de material sólido.

Isso é mais parecido com assar um bolo. Você mistura ingredientes líquidos (precursores), e o calor faz com que reajam e formem um bolo sólido (o filme) que se conforma perfeitamente ao formato da forma (o substrato).

Explorando a Deposição Física de Vapor (PVD)

PVD é uma família de técnicas baseadas em vácuo, ideais para criar revestimentos duros, resistentes ao desgaste ou metálicos.

Evaporação Térmica

Este é um dos métodos PVD mais simples. Uma fonte de calor resistiva, como um fio superaquecido, é usada para aquecer o material fonte no vácuo até que ele evapore e reveste o substrato.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos, um feixe focado de elétrons de alta energia é usado para derreter e evaporar o material fonte. Isso permite a deposição de metais e cerâmicas duráveis.

Aquecimento Indutivo

Nesta técnica, energia de radiofrequência (RF) é passada através de uma bobina enrolada em um cadinho contendo o material fonte. Isso induz correntes parasitas que aquecem o material até seu ponto de evaporação, oferecendo um caminho para filmes de altíssima pureza.

Explorando Métodos de Deposição Química

Os métodos químicos são definidos por sua capacidade de produzir revestimentos altamente conformais que cobrem uniformemente até mesmo as formas 3D mais complexas.

Deposição Química de Vapor (CVD)

CVD envolve o fluxo de gases precursores sobre um substrato aquecido. O calor desencadeia uma reação química na superfície, depositando um filme de alta pureza e alto desempenho. É um pilar para as indústrias de semicondutores e ciência de materiais.

Deposição de Camada Atômica (ALD)

ALD é um subtipo poderoso de CVD que constrói um filme uma única camada atômica de cada vez. Ele usa uma sequência de reações químicas autolimitantes, proporcionando precisão incomparável, controle de espessura e conformidade perfeita.

Métodos Baseados em Solução e Galvanoplastia

Técnicas como sol-gel, deposição em banho químico, pirólise por spray e galvanoplastia (eletro e autocatalítica) não requerem vácuo. Elas dependem de precursores líquidos e são frequentemente mais simples e menos caras, tornando-as adequadas para uma ampla gama de aplicações industriais onde o custo é o principal fator.

Entendendo as Trocas Críticas

Nenhuma técnica única é universalmente superior. A escolha sempre envolve um conjunto de trocas de engenharia.

Conformidade vs. Linha de Visão

Métodos químicos (CVD, ALD) se destacam no revestimento uniforme de formas complexas. PVD é um processo de linha de visão e sofre de um efeito de "sombreamento", tornando difícil revestir superfícies não planas de maneira uniforme.

Temperatura e Compatibilidade do Substrato

CVD geralmente requer temperaturas muito altas para impulsionar as reações de superfície, o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. Muitos processos PVD podem operar em temperaturas mais baixas.

Taxa de Deposição vs. Precisão

Técnicas PVD podem depositar material muito rapidamente, tornando-as eficientes para revestimentos espessos. No outro extremo, ALD é excepcionalmente lento devido à sua natureza camada por camada, mas oferece controle inigualável.

Custo e Complexidade

Sistemas de vácuo para PVD, CVD e ALD são caros para comprar e operar. Métodos baseados em solução que funcionam à pressão atmosférica são geralmente muito mais econômicos.

Como Selecionar a Técnica Certa

A escolha de um método de deposição requer alinhar os pontos fortes da técnica com o objetivo principal do seu projeto.

- Se seu foco principal é precisão máxima e conformidade em estruturas 3D complexas: ALD é a escolha definitiva, apesar de sua velocidade lenta.

- Se você precisa de um revestimento uniforme e de alta qualidade em muitas peças e o substrato pode suportar calor: CVD oferece um forte equilíbrio entre qualidade e rendimento.

- Se você está depositando um revestimento duro, metal ou cerâmica simples em uma superfície relativamente plana: As técnicas PVD são uma escolha altamente eficaz e madura.

- Se sua prioridade é baixo custo e você está trabalhando à pressão atmosférica: Métodos baseados em solução, como galvanoplastia ou pirólise por spray, são as opções mais práticas.

Compreender esses princípios centrais leva você de simplesmente listar técnicas a selecionar estrategicamente a ferramenta certa para seu objetivo de engenharia.

Tabela Resumo:

| Técnica | Mecanismo Principal | Pontos Fortes Principais | Aplicações Comuns |

|---|---|---|---|

| PVD | Transporte de vapor físico no vácuo | Deposição rápida, revestimentos duros, baixa temperatura | Revestimentos metálicos, resistência ao desgaste, óptica |

| CVD | Reação química no substrato aquecido | Alta pureza, boa conformidade, alto desempenho | Semicondutores, revestimentos protetores |

| ALD | Reações sequenciais autolimitantes | Precisão em nível atômico, conformidade perfeita | Nanotecnologia, estruturas 3D complexas |

| Baseado em Solução | Reações de precursor líquido | Baixo custo, pressão atmosférica, simplicidade | Revestimentos industriais, aplicações de grande área |

Pronto para implementar a técnica de deposição perfeita para seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com sistemas de deposição de precisão. Nossos especialistas podem ajudá-lo a selecionar a solução ideal de PVD, CVD ou ALD para alcançar resultados superiores de filme fino. Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação e descobrir como nossos equipamentos podem aprimorar sua pesquisa ou processo de produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação