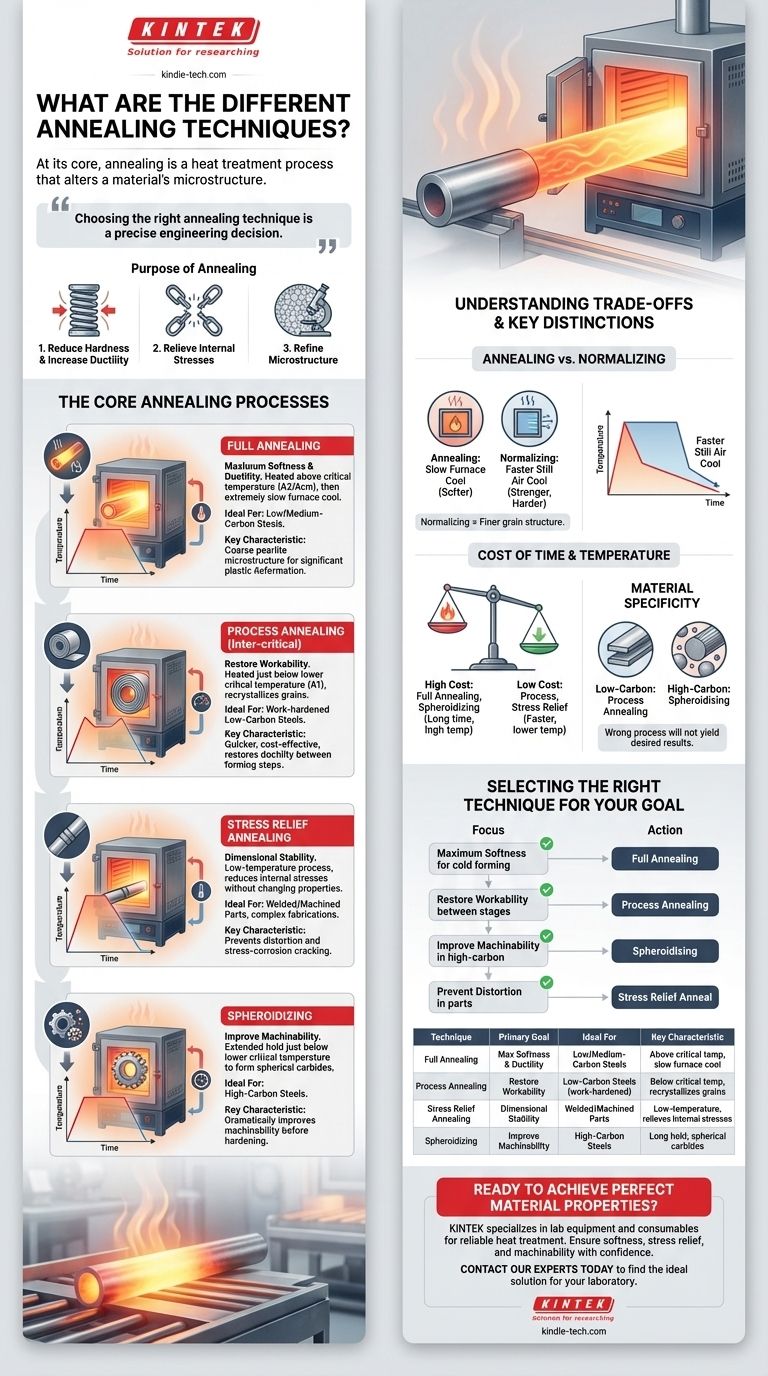

Em sua essência, o recozimento é um processo de tratamento térmico que altera a microestrutura de um material para alcançar propriedades específicas e desejáveis. As principais técnicas incluem recozimento total, recozimento de processo, recozimento de alívio de tensões e esferoidização, cada uma diferenciada pelas temperaturas utilizadas e pela taxa de resfriamento, o que, por sua vez, dita o estado final do material.

A escolha da técnica de recozimento correta não se resume simplesmente a aquecer e resfriar um metal. É uma decisão de engenharia precisa que combina um ciclo térmico específico com a composição do material e sua aplicação pretendida, seja maximizar a maciez, melhorar a usinabilidade ou garantir a estabilidade dimensional.

O Propósito do Recozimento: Uma Revisão Rápida

Antes de mergulhar nas técnicas específicas, é crucial entender os objetivos fundamentais de qualquer processo de recozimento. Esses tratamentos são projetados para "reiniciar" as propriedades de um material de forma controlada.

Redução da Dureza e Aumento da Ductilidade

A razão mais comum para recozer é amolecer um material. Este processo reverte os efeitos de tratamentos de endurecimento ou trabalho a frio, tornando o material mais dúctil e menos quebradiço. Isso é essencial para etapas de fabricação subsequentes, como conformação a frio, estampagem ou dobra.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões internas significativas no material. Se deixadas sem tratamento, essas tensões podem levar a falhas prematuras ou distorção dimensional ao longo do tempo. O recozimento fornece uma maneira de aliviar essas tensões sem alterar significativamente as propriedades mecânicas centrais do material.

Refinamento da Microestrutura

O recozimento pode produzir uma estrutura de grão interna mais uniforme e homogênea. Esse refinamento elimina inconsistências dentro do metal, levando a um desempenho mais previsível e confiável em serviço.

Os Processos Centrais de Recozimento

Embora todo recozimento envolva aquecimento, manutenção e resfriamento, os parâmetros específicos desse ciclo definem a técnica e seu resultado.

Recozimento Total

Este é o processo de recozimento mais abrangente e frequentemente mais intensivo em energia. O material, tipicamente aço de baixo ou médio carbono, é aquecido acima de sua temperatura crítica superior (A3 ou Acm), mantido tempo suficiente para que sua estrutura se transforme totalmente em austenita e, em seguida, resfriado extremamente lentamente no forno.

O resultado é um material muito macio e dúctil com uma microestrutura de perlita grossa, ideal para peças que sofrerão deformação plástica significativa.

Recozimento de Processo (Recozimento Intercrítico)

Esta técnica é usada para restaurar a ductilidade em uma peça endurecida por trabalho entre as etapas de fabricação. Diferentemente do recozimento total, o material é aquecido a uma temperatura logo abaixo de sua temperatura crítica inferior (A1).

Como não ocorre mudança de fase, é um processo mais rápido e menos caro. Ele permite que a estrutura de grão do material recristalize, aliviando as tensões do trabalho a frio e preparando-o para operações de conformação adicionais. É usado principalmente para aços de baixo carbono.

Recozimento de Alívio de Tensões

Este é um processo de baixa temperatura projetado especificamente para reduzir tensões internas com impacto mínimo na dureza e estrutura do material. A peça é aquecida a uma temperatura bem abaixo do ponto crítico inferior e mantida tempo suficiente para que as tensões residuais relaxem.

Isso é fundamental para fabricações soldadas complexas ou componentes usinados com precisão para garantir que permaneçam dimensionalmente estáveis e não sejam propensos à corrosão sob tensão.

Esferoidização

Este processo especializado é aplicado quase exclusivamente a aços de alto carbono para alcançar a máxima maciez e usinabilidade. O material é mantido por um período prolongado (muitas vezes muitas horas) a uma temperatura ligeiramente abaixo do ponto crítico inferior.

Esse longo tempo de permanência faz com que as camadas duras de carboneto de ferro (cementita) na microestrutura se quebrem e formem pequenos glóbulos esféricos dentro da matriz macia de ferrita. Essa estrutura esferoidizada melhora drasticamente a usinabilidade do aço antes de uma operação final de endurecimento.

Compreendendo as Compensações e Distinções Chave

A escolha de um processo de recozimento envolve equilibrar as propriedades desejadas em relação ao tempo, custo e restrições do material.

Recozimento vs. Normalização: Uma Diferença Crítica

A normalização é frequentemente discutida em conjunto com o recozimento, mas produz um resultado diferente. Assim como o recozimento total, envolve aquecimento acima da temperatura crítica superior. No entanto, o resfriamento é feito em ar parado, o que é mais rápido do que o resfriamento em forno.

Esse resfriamento mais rápido cria uma estrutura de grão mais fina e uniforme, resultando em um material ligeiramente mais duro e mais forte do que um totalmente recozido. A normalização é frequentemente escolhida quando é necessária uma combinação de boa ductilidade e resistência moderada.

O Custo do Tempo e da Temperatura

O recozimento total e a esferoidização são os processos mais caros devido às altas temperaturas e tempos de ciclo extremamente longos, consumindo tempo significativo de forno e energia.

O recozimento de processo e o recozimento de alívio de tensões são muito mais rápidos e econômicos porque operam em temperaturas mais baixas, tornando-os adequados para produção de alto volume onde o amaciamento total não é necessário.

A Especificidade do Material é Inegociável

A eficácia de cada técnica depende muito do teor de carbono do material. O recozimento de processo é ideal para aços de baixo carbono, enquanto a esferoidização só é relevante para aços de alto carbono. A aplicação do processo errado não produzirá os resultados desejados.

Selecionando a Técnica Certa para o Seu Objetivo

Sua escolha deve ser impulsionada pelas propriedades finais que seu componente exige. Um entendimento claro do seu objetivo o levará diretamente ao processo correto.

- Se o seu foco principal é a maciez máxima para conformação a frio severa: Use recozimento total para aços de baixo a médio carbono para alcançar a maior ductilidade possível.

- Se o seu foco principal é restaurar a trabalhabilidade entre as etapas de fabricação: Use recozimento de processo como um método econômico para amolecer aços de baixo carbono endurecidos por trabalho.

- Se o seu foco principal é melhorar a usinabilidade em aço de alto carbono: A esferoidização é a técnica necessária para preparar o material para operações de corte.

- Se o seu foco principal é evitar distorção em uma peça soldada ou usinada: Aplique um recozimento de alívio de tensões de baixa temperatura para garantir a estabilidade dimensional a longo prazo.

Em última análise, um entendimento preciso dessas técnicas permite que você dite as propriedades finais de um material para corresponder perfeitamente aos seus requisitos de serviço.

Tabela de Resumo:

| Técnica de Recozimento | Objetivo Principal | Ideal Para | Característica Chave |

|---|---|---|---|

| Recozimento Total | Maciez e Ductilidade Máximas | Aços de Baixo/Médio Carbono | Aquecido acima da temperatura crítica, resfriamento lento em forno |

| Recozimento de Processo | Restaurar a Trabalhabilidade | Aços de Baixo Carbono (endurecidos por trabalho) | Aquecido abaixo da temperatura crítica, recristaliza os grãos |

| Recozimento de Alívio de Tensões | Estabilidade Dimensional | Peças Soldadas/Usinadas | Baixa temperatura, alivia tensões internas |

| Esferoidização | Melhorar a Usinabilidade | Aços de Alto Carbono | Longa permanência para formar carbonetos esféricos |

Pronto para alcançar as propriedades ideais do material para sua aplicação?

O processo de recozimento correto é fundamental para o desempenho, mas requer controle térmico preciso. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos de tratamento térmico confiáveis. Nossa experiência ajuda laboratórios e fabricantes a garantir a maciez do material, o alívio de tensões e a usinabilidade com confiança.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais