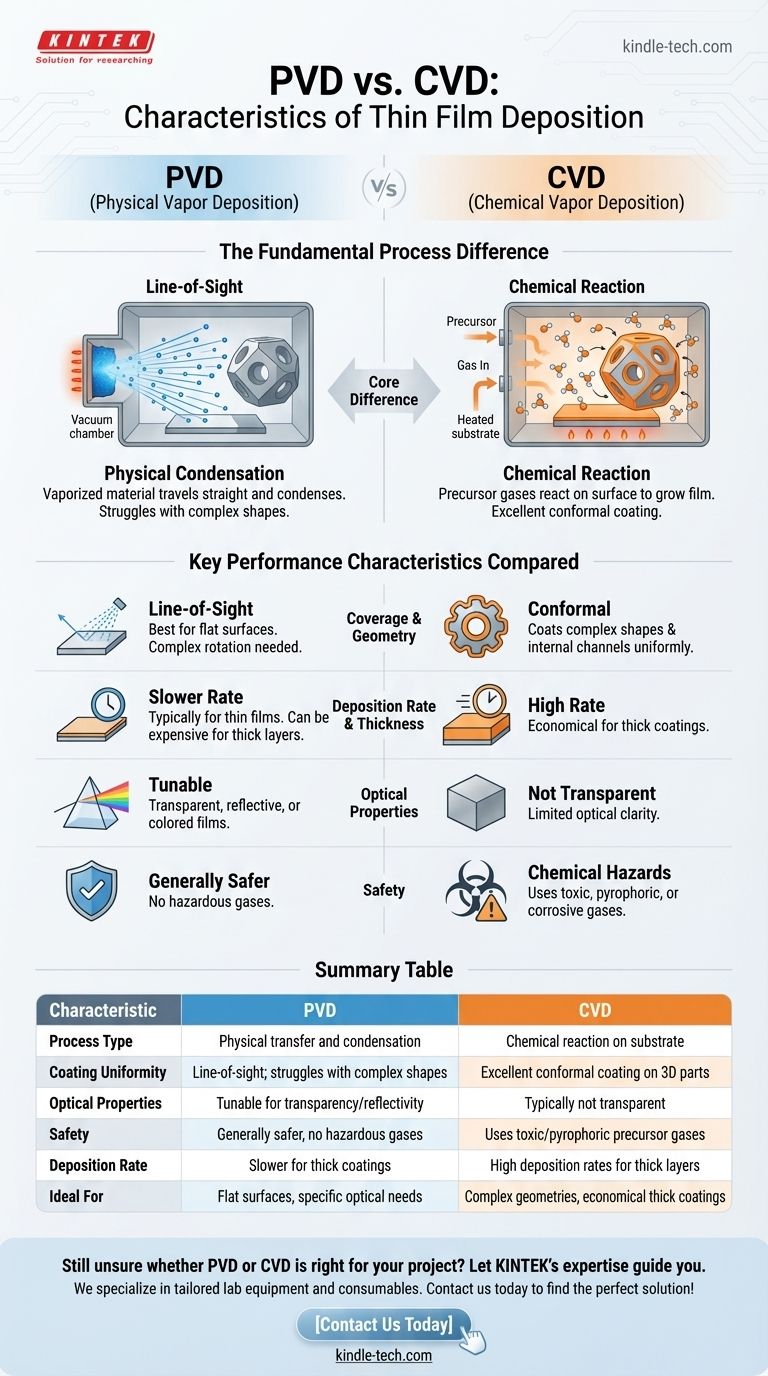

Em sua essência, PVD e CVD são processos fundamentalmente diferentes para aplicar filmes finos. A Deposição Física de Vapor (PVD) é um processo de linha de visão que transfere fisicamente um material de uma fonte para um substrato, onde ele se condensa como um revestimento. Em contraste, a Deposição Química de Vapor (CVD) utiliza gases precursores que sofrem uma reação química diretamente na superfície do substrato para fazer o filme crescer do zero.

A escolha entre PVD e CVD não é sobre qual é inerentemente "melhor", mas qual processo se alinha com os requisitos específicos da sua aplicação. O PVD oferece precisão e pureza do material, enquanto o CVD se destaca por revestir uniformemente geometrias complexas e é frequentemente mais econômico para camadas espessas.

A Diferença Fundamental do Processo

Para escolher corretamente, você deve primeiro entender como cada método funciona em um nível granular. Os próprios nomes — Deposição Física de Vapor e Deposição Química de Vapor — revelam a distinção principal.

Como o PVD Funciona: Condensação Física

PVD é um processo de "linha de visão". Um material sólido de origem é vaporizado dentro de uma câmara de vácuo através de métodos como pulverização catódica ou evaporação.

Esses átomos e moléculas vaporizados viajam em linha reta e se condensam fisicamente no substrato, formando o filme fino. Pense nisso como uma pintura em spray, onde a tinta só atinge as superfícies que pode ver diretamente.

Como o CVD Funciona: Reação Química

CVD é um processo químico. Um ou mais gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato.

Quando esses gases entram em contato com o substrato aquecido, eles reagem e se decompõem, deixando para trás um material sólido que forma o revestimento. Isso permite que o filme "cresça" em todas as superfícies expostas, mesmo em reentrâncias ou orifícios profundos.

Características Chave de Desempenho Comparadas

As diferenças no processo levam a vantagens e desvantagens distintas que impactam diretamente o desempenho, o custo e a adequação da aplicação.

Cobertura e Geometria

A principal vantagem do CVD é sua capacidade de criar revestimentos altamente conformes. Como a reação química ocorre em qualquer lugar que o gás possa alcançar, ele pode revestir uniformemente formas complexas, canais internos e peças 3D intrincadas.

O PVD, sendo um processo de linha de visão, tem dificuldades com geometrias complexas. Ele se destaca no revestimento de superfícies planas, mas requer rotação e manipulação complexas da peça para obter cobertura em objetos não planos.

Taxa de Deposição e Espessura

Os processos de CVD frequentemente têm altas taxas de deposição, tornando-os mais econômicos para a produção de revestimentos espessos necessários para certas aplicações de resistência ao desgaste ou à corrosão.

O PVD é tipicamente usado para filmes mais finos, embora revestimentos espessos sejam possíveis. O processo pode ser mais lento e, portanto, mais caro para construir uma espessura significativa.

Propriedades Ópticas

O PVD oferece versatilidade significativa para aplicações ópticas. O processo pode ser finamente ajustado para depositar filmes que são transparentes, reflexivos ou que possuem cores específicas.

Os revestimentos de CVD, como resultado de seu processo de crescimento e química, geralmente não são transparentes. Isso limita seu uso em aplicações onde a clareza óptica é um requisito.

Compreendendo as Trocas

Nenhuma das tecnologias é uma solução universal. Reconhecer suas limitações inerentes é fundamental para tomar uma decisão informada.

O Fator Segurança: Perigos Químicos do CVD

Uma consideração importante para o CVD é sua dependência de gases precursores que podem ser tóxicos, pirofóricos (inflamam no ar) ou corrosivos. Isso introduz protocolos significativos de segurança, armazenamento e manuseio que não são uma grande preocupação para a maioria dos processos de PVD.

A Restrição do PVD: Vácuo e Linha de Visão

A principal desvantagem do PVD é sua natureza de linha de visão, o que torna o revestimento uniforme de peças complexas um desafio de engenharia significativo. Além disso, muitos processos de PVD exigem um vácuo ultra-alto, o que aumenta a complexidade e o custo do equipamento.

A Equação Econômica

O CVD pode ser mais econômico para produção de alto volume de revestimentos espessos em peças complexas devido às maiores taxas de deposição e à ausência da necessidade de vácuo ultra-alto. No entanto, os custos associados ao manuseio de gases perigosos podem compensar essas economias.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo requisito mais crítico do seu projeto. Avalie seu objetivo principal para encontrar o caminho mais eficaz e eficiente a seguir.

- Se seu foco principal é revestir formas 3D complexas uniformemente: CVD é a escolha superior devido à sua deposição sem linha de visão.

- Se seu foco principal é alcançar propriedades ópticas específicas como transparência: PVD oferece o controle e as opções de material necessários.

- Se seu foco principal é segurança e manuseio simplificado de materiais: PVD evita os gases precursores tóxicos e corrosivos associados ao CVD.

- Se seu foco principal é produzir revestimentos muito espessos economicamente: As altas taxas de deposição do CVD frequentemente o tornam a solução mais econômica.

Compreender essas diferenças essenciais permite que você selecione a tecnologia de deposição que atende diretamente aos seus objetivos de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física e condensação | Reação química no substrato |

| Uniformidade do Revestimento | Linha de visão; dificuldade com formas complexas | Excelente revestimento conforme em peças 3D |

| Propriedades Ópticas | Ajustável para transparência/refletividade | Geralmente não transparente |

| Segurança | Geralmente mais seguro, sem gases perigosos | Usa gases precursores tóxicos/pirofóricos |

| Taxa de Deposição | Mais lenta para revestimentos espessos | Altas taxas de deposição para camadas espessas |

| Ideal Para | Superfícies planas, necessidades ópticas específicas | Geometrias complexas, revestimentos espessos econômicos |

Ainda não tem certeza se PVD ou CVD é o certo para o seu projeto? Deixe a experiência da KINTEK guiá-lo. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis sob medida para todas as suas necessidades de deposição de filmes finos. Nossa equipe pode ajudá-lo a selecionar a tecnologia ideal para atingir seus requisitos específicos de revestimento em termos de desempenho, segurança e custo-benefício. Entre em contato conosco hoje para discutir sua aplicação e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura