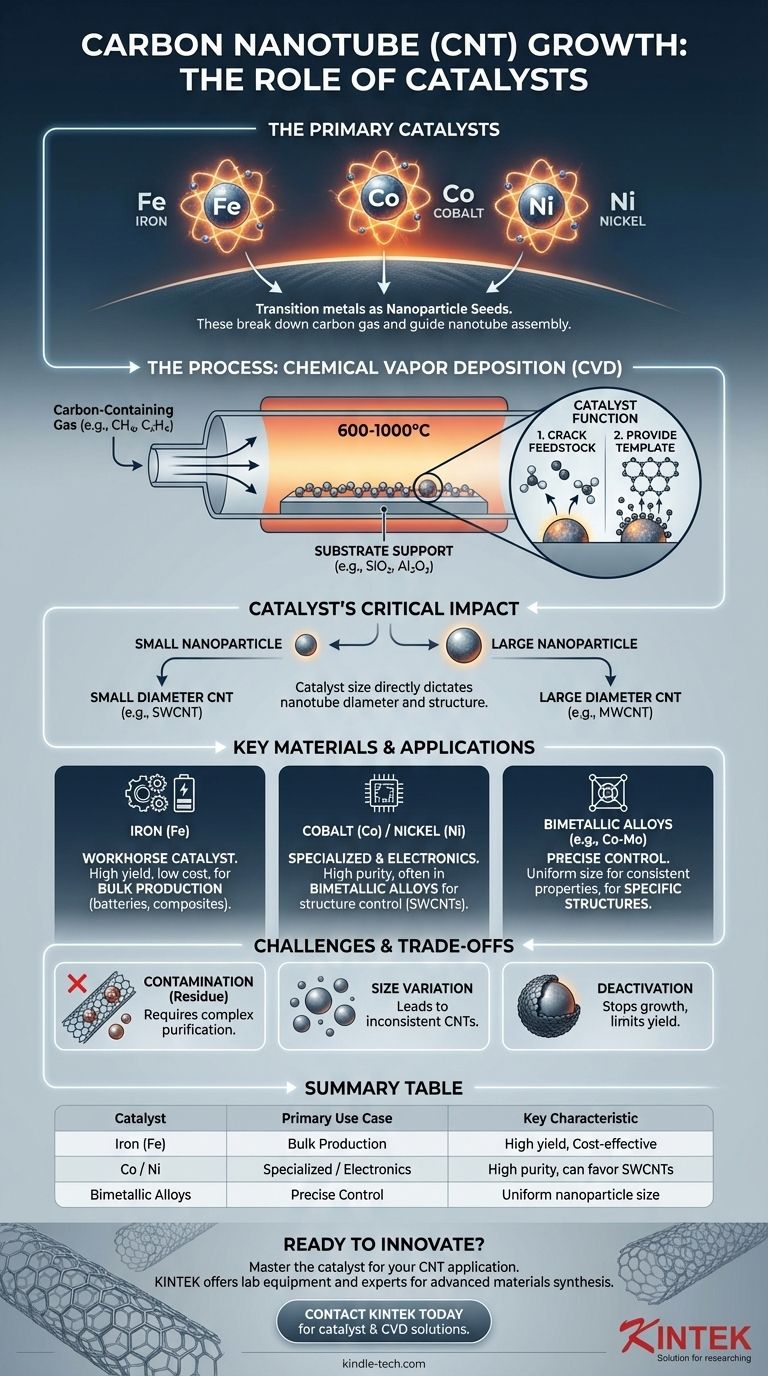

Os principais catalisadores para o crescimento de nanotubos de carbono (NTCs) são metais de transição, mais comumente ferro (Fe), cobalto (Co) e níquel (Ni). Esses materiais são usados na forma de nanopartículas, que servem como "sementes" para a formação dos nanotubos. Durante a síntese, essas partículas metálicas decompõem um gás contendo carbono e fornecem uma superfície catalítica sobre a qual os átomos de carbono se reúnem na estrutura cilíndrica hexagonal de um nanotubo.

A escolha do catalisador não se trata apenas de um elemento específico; trata-se de controlar o tamanho, a composição e o estado das nanopartículas do catalisador. Essas minúsculas partículas ditam diretamente o diâmetro, a estrutura e a qualidade dos nanotubos de carbono resultantes, tornando a engenharia do catalisador a etapa mais crítica em todo o processo de produção.

O Papel Fundamental de um Catalisador na Síntese de NTCs

Os nanotubos de carbono não se formam espontaneamente. Sua síntese é um processo cuidadosamente controlado onde o catalisador atua como o intermediário essencial entre uma fonte simples de carbono e a estrutura final complexa.

Por que um Catalisador é Necessário

O catalisador desempenha duas funções críticas. Primeiro, ele quebra a matéria-prima, decompondo as ligações de um gás contendo carbono (como metano, etileno ou acetileno). Segundo, ele fornece um modelo de alta energia e nanoescala onde os átomos de carbono podem precipitar e se organizar na estrutura hexagonal estável de um nanotubo.

O Processo de Deposição Química a Vapor (CVD)

O método de síntese mais comum é a Deposição Química a Vapor (CVD). Neste processo, um substrato revestido com nanopartículas catalíticas é aquecido a altas temperaturas (tipicamente 600-1000°C). Um gás contendo carbono é então fluído sobre o substrato, onde se decompõe na superfície do catalisador, iniciando o crescimento do NTC.

Nanopartículas Catalíticas: A Semente do Crescimento

O tamanho da nanopartícula do catalisador está diretamente correlacionado com o diâmetro do nanotubo que cresce a partir dela. Uma nanopartícula menor produzirá um nanotubo de diâmetro menor. Essa relação é crucial para produzir tipos específicos de NTCs, como variedades de parede simples ou de paredes múltiplas.

Materiais Catalíticos Chave e Suas Propriedades

Embora muitos metais mostrem alguma atividade catalítica, alguns poucos se tornaram o padrão da indústria devido à sua eficiência e custo-benefício.

Ferro (Fe): O Catalisador de Trabalho

O ferro é, de longe, o catalisador mais utilizado para a produção de NTCs. Ele oferece um excelente equilíbrio entre alta atividade catalítica, alto rendimento e baixo custo, tornando-o ideal para a produção em massa necessária para aplicações como baterias de íon-lítio.

Cobalto (Co) e Níquel (Ni)

O cobalto e o níquel também são catalisadores altamente eficazes. Eles são frequentemente usados em aplicações especializadas ou como parte de ligas bimetálicas (por exemplo, Fe-Co, Co-Mo) para ajustar o processo de crescimento, aumentar o rendimento ou favorecer preferencialmente o crescimento de tipos específicos de NTCs, como nanotubos de parede simples (SWCNTs).

O Papel do Substrato

As nanopartículas catalíticas são tipicamente depositadas em um material de suporte de substrato estável e inerte, como dióxido de silício (SiO₂), óxido de magnésio (MgO) ou alumina (Al₂O₃). Este suporte impede que as nanopartículas se aglomerem (sinterização) em altas temperaturas de síntese, garantindo uma alta densidade de sítios ativos de crescimento.

Compreendendo as Compensações e Desafios

Embora essenciais, os catalisadores também introduzem os principais desafios na produção de NTCs de alta qualidade para aplicações exigentes.

Pureza do Catalisador e Contaminação

O maior desafio é a contaminação residual do catalisador. Após a síntese, partículas metálicas permanecem embutidas no material do NTC. Essas impurezas degradam as propriedades elétricas e mecânicas e devem ser removidas através de um processo de purificação ácida complexo e caro, especialmente para aplicações em eletrônicos ou baterias.

Controle do Tamanho da Nanopartícula

Atingir uma distribuição uniforme do tamanho das nanopartículas do catalisador é difícil. Uma ampla distribuição de tamanhos resulta em uma mistura de NTCs com diâmetros e propriedades variáveis, o que é indesejável para aplicações de alto desempenho que exigem consistência.

Desativação do Catalisador

Durante o crescimento, a partícula catalítica pode ficar encapsulada em camadas de carbono amorfo ou outros subprodutos. Isso desativa o catalisador, interrompendo o crescimento do NTC e limitando o comprimento e o rendimento finais dos nanotubos. Os parâmetros do processo, como temperatura, concentração de gás e tempo de residência, devem ser otimizados para mitigar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um sistema catalítico é impulsionada inteiramente pela aplicação pretendida e pelas propriedades desejadas do produto final de nanotubo de carbono.

- Se o seu foco principal for produção em massa de baixo custo (por exemplo, para compósitos ou aditivos de bateria): Um catalisador à base de ferro em um suporte de alumina é o padrão da indústria devido à sua relação custo-benefício inigualável e alto rendimento.

- Se o seu foco principal for alta pureza para eletrônicos: Um catalisador à base de níquel pode ser preferido, frequentemente combinado com um método de crescimento e um processo de purificação rigoroso projetado para minimizar o resíduo metálico.

- Se o seu foco principal for controlar a estrutura do NTC (por exemplo, nanotubos de parede simples específicos): A estratégia muda para ligas bimetálicas (como Co-Mo) e técnicas avançadas para criar nanopartículas catalíticas com diâmetros extremamente precisos e uniformes.

Em última análise, dominar o catalisador é a chave para desbloquear o potencial transformador dos nanotubos de carbono para qualquer aplicação.

Tabela de Resumo:

| Catalisador | Caso de Uso Principal | Características Principais |

|---|---|---|

| Ferro (Fe) | Produção em Massa (por exemplo, baterias, compósitos) | Alto rendimento, custo-benefício, padrão da indústria |

| Cobalto (Co) / Níquel (Ni) | Aplicações especializadas, eletrônicos de alta pureza | Frequentemente usado em ligas bimetálicas, pode favorecer o crescimento de SWCNT |

| Ligas Bimetálicas (por exemplo, Co-Mo) | Controle preciso da estrutura (por exemplo, SWCNTs específicos) | Permite tamanho uniforme de nanopartículas para propriedades consistentes de NTC |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou desenvolvimento de produtos? O sistema catalítico correto é fundamental para alcançar o diâmetro, a estrutura e a pureza específicos do NTC que sua aplicação exige. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para a síntese avançada de materiais, incluindo o crescimento de NTCs. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para sua engenharia de catalisadores e processos CVD. Entre em contato com nossa equipe hoje para discutir como podemos apoiar a inovação do seu laboratório em nanotecnologia.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD