Em resumo, os principais benefícios da Sinterização por Plasma de Faísca (SPS) são sua velocidade excepcional, temperaturas de processamento mais baixas e a capacidade de produzir materiais com densidade superior e microestruturas mais finas. Esta técnica avançada usa uma corrente elétrica pulsada para aquecer os materiais diretamente, reduzindo drasticamente o tempo e a energia necessários para a densificação em comparação com os métodos de sinterização convencionais.

A Sinterização por Plasma de Faísca não é apenas uma versão mais rápida do aquecimento tradicional; é uma abordagem fundamentalmente diferente. Ao usar uma corrente elétrica para gerar calor diretamente dentro do material e de seu molde, ela ativa mecanismos de densificação em temperaturas mais baixas e em uma fração do tempo, preservando as propriedades inerentes do material.

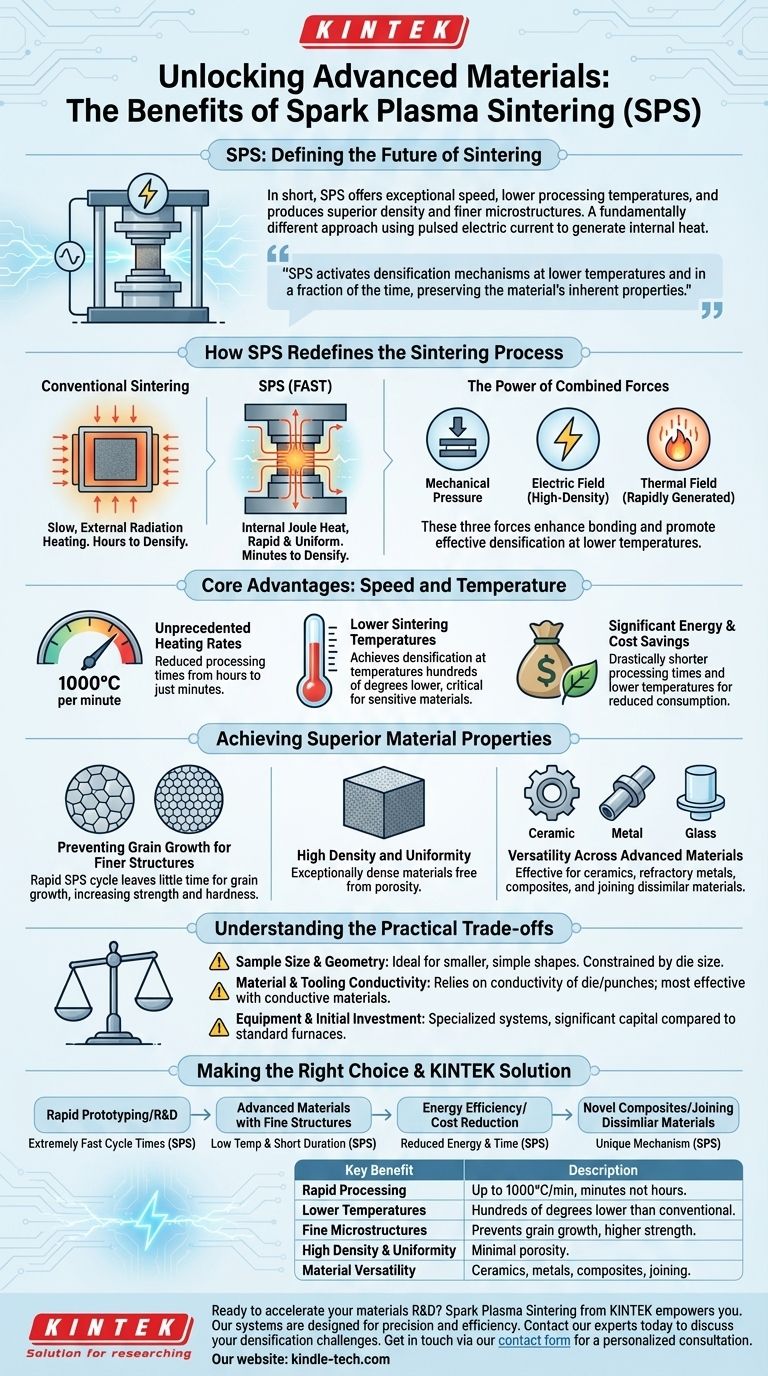

Como a SPS Redefine o Processo de Sinterização

Para entender os benefícios da SPS, é crucial compreender seu mecanismo exclusivo, que a diferencia dos métodos convencionais baseados em forno, como a prensagem a quente.

O Mecanismo de Aquecimento Único

Os métodos tradicionais aquecem uma amostra externamente usando radiação de um elemento de aquecimento, um processo lento no qual o calor penetra gradualmente no material.

A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), passa uma corrente elétrica potente diretamente através de uma matriz condutora (geralmente grafite) e, em muitos casos, através da própria amostra em pó.

Isso gera instantaneamente calor de Joule a partir do interior, resultando em aumentos de temperatura extremamente rápidos e uniformes.

O Poder das Forças Combinadas

A SPS aplica três forças simultaneamente: uma pressão mecânica uniaxial, um campo elétrico de alta densidade e um campo térmico gerado rapidamente.

Esta combinação trabalha para aprimorar a ligação entre as partículas do material, promovendo a densificação de forma muito mais eficaz e em temperaturas mais baixas do que apenas calor e pressão.

As Vantagens Essenciais: Velocidade e Temperatura

Os benefícios mais significativos e imediatos do mecanismo SPS são sua velocidade e eficiência térmica.

Taxas de Aquecimento Sem Precedentes

A SPS pode atingir taxas de aquecimento de até 1000°C por minuto.

Essa velocidade incrível reduz os tempos de processamento de muitas horas, típicas da sinterização convencional, para apenas alguns minutos.

Temperaturas de Sinterização Mais Baixas

O campo elétrico ativo ajuda a adensar os materiais em temperaturas frequentemente várias centenas de graus mais baixas do que as exigidas por outros métodos.

Isso é especialmente crítico para materiais sensíveis a altas temperaturas ou exposição prolongada ao calor.

Economia Significativa de Energia e Custos

A combinação de tempos de processamento drasticamente mais curtos e temperaturas mais baixas se traduz diretamente em redução do consumo de energia e custos operacionais mais baixos, tornando-a um processo de fabricação mais eficiente.

Alcançando Propriedades de Material Superiores

A velocidade e as baixas temperaturas da SPS não se tratam apenas de eficiência; elas são fundamentais para produzir materiais de maior desempenho.

Prevenção do Crescimento de Grãos para Estruturas Mais Finas

Na sinterização tradicional, a longa exposição a altas temperaturas faz com que os grãos microscópicos do material cresçam, o que pode enfraquecer o produto final.

O ciclo rápido da SPS dá a esses grãos muito pouco tempo para crescer, resultando em um material final com uma microestrutura de grão fino, o que geralmente significa maior resistência e dureza.

Alta Densidade e Uniformidade

O aquecimento interno uniforme e a pressão aplicada permitem que a SPS produza materiais excepcionalmente densos e livres da porosidade que pode afetar outros métodos.

Versatilidade em Materiais Avançados

A SPS é altamente eficaz para uma ampla gama de materiais que são frequentemente difíceis de processar, incluindo cerâmicas, metais refratários, compósitos de gradiente e materiais amorfos como vidro.

Ela também tem a capacidade única de unir ou "soldar" materiais dissimilares, como cerâmica a metal, criando ligações fortes que são difíceis de alcançar de outra forma.

Compreendendo as Compensações Práticas

Embora poderosa, a SPS não é uma solução universal. A objetividade exige o reconhecimento de suas limitações.

Tamanho e Geometria da Amostra

O processo é limitado pelo tamanho da matriz condutora. Isso torna a SPS ideal para produzir peças menores e de formato simples, mas menos adequada para fabricar componentes muito grandes ou geometricamente complexos.

Condutividade do Material e das Ferramentas

A eficiência da SPS depende da condutividade elétrica da matriz e dos punções de grafite. Embora pós não condutores possam ser sinterizados, o processo é mais eficaz quando o próprio material possui alguma condutividade para auxiliar no aquecimento Joule.

Equipamento e Investimento Inicial

Os sistemas SPS são altamente especializados e representam um investimento de capital significativo em comparação com os fornos de alta temperatura padrão usados para sinterização convencional.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de sinterização correto depende inteiramente dos objetivos do seu projeto.

- Se seu foco principal for prototipagem rápida ou P&D: Os tempos de ciclo extremamente rápidos da SPS a tornam uma ferramenta incomparável para iterar rapidamente em novos materiais.

- Se seu foco principal for produzir materiais avançados com microestruturas de grão fino: A baixa temperatura e a curta duração da SPS são críticas para evitar o crescimento de grãos e maximizar o desempenho do material.

- Se seu foco principal for eficiência energética e redução de custos: A SPS corta significativamente o consumo de energia e o tempo operacional em comparação com processos convencionais de várias horas.

- Se seu foco principal for criar compósitos inovadores ou unir materiais dissimilares: O mecanismo exclusivo da SPS a torna uma das poucas opções viáveis para essas aplicações desafiadoras.

Em última análise, a Sinterização por Plasma de Faísca capacita engenheiros e cientistas a criar materiais de próxima geração que antes eram difíceis ou impossíveis de adensar de forma eficaz.

Tabela Resumo:

| Benefício Principal | Descrição |

|---|---|

| Processamento Rápido | Taxas de aquecimento de até 1000°C/min, reduzindo os tempos de ciclo de horas para minutos. |

| Temperaturas Mais Baixas | Atinge a densificação em temperaturas várias centenas de graus mais baixas do que os métodos convencionais. |

| Microestruturas Finas | Previne o crescimento de grãos, resultando em maior resistência e dureza. |

| Alta Densidade e Uniformidade | Produz materiais excepcionalmente densos com porosidade mínima. |

| Versatilidade de Materiais | Eficaz para cerâmicas, metais refratários, compósitos e união de materiais dissimilares. |

Pronto para acelerar sua P&D e fabricação de materiais com sinterização de próxima geração?

A Sinterização por Plasma de Faísca da KINTEK permite que você crie materiais avançados com propriedades superiores, mais rápido do que nunca. Nossos sistemas SPS são projetados para pesquisadores e engenheiros que trabalham com cerâmicas, metais e compósitos e que exigem precisão, eficiência e desempenho incomparável.

Entre em contato com nossos especialistas hoje mesmo para discutir como a SPS pode resolver seus desafios específicos de densificação e desbloquear novas possibilidades para seu laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo para ligas refratárias? Aprimoramento do Desempenho de Nb-W

- O que é o método de sinterização SPS? Um Guia para a Fabricação de Materiais de Alta Velocidade e Alto Desempenho

- O que é Prensagem Isostática a Quente (HIP)?

- Como o ambiente de alto vácuo em um forno de prensagem a quente protege os materiais de liga? Garante a Densificação de Alta Pureza

- Por que é essencial manter um alto estado de vácuo durante a sinterização por prensagem a quente? Otimizar a Qualidade do SiCp/2024Al

- Quais são as funções primárias de um forno de prensagem a quente a vácuo na preparação de compósitos de aço Cu-2Ni-7Sn/45?

- Por que a manutenção de um ambiente de alto vácuo em um forno de prensagem a quente a vácuo é necessária para a preparação de ligas de titânio?

- Quais condições de processamento chave um forno de prensa a quente a vácuo fornece? Otimizar a Sinterização de Nanocompósitos de Cu/Ti3SiC2/C