A Sinterização por Plasma de Faísca (SPS) é uma técnica de fabricação avançada usada para consolidar rapidamente pós de polímero em um material denso e sólido. Ao contrário dos métodos convencionais que dependem de aquecimento externo lento em um forno, o SPS usa uma combinação de corrente elétrica direta pulsada e pressão uniaxial para unir as partículas de polímero em questão de minutos.

A principal vantagem do SPS para polímeros é sua velocidade excepcional. Este processamento rápido minimiza a exposição do material a altas temperaturas, prevenindo a degradação térmica que muitas vezes afeta os métodos convencionais e permitindo a criação de compósitos de polímero de alto desempenho com aditivos sensíveis.

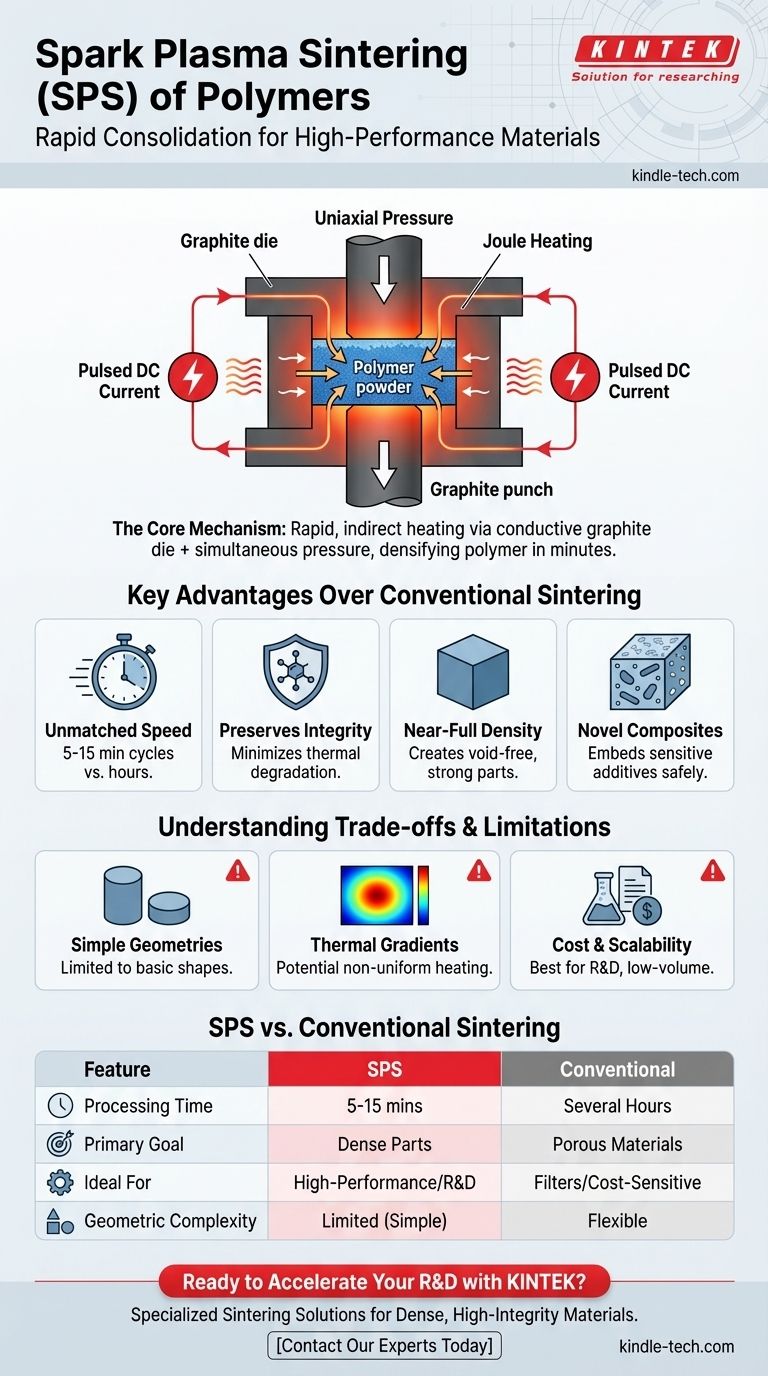

O Mecanismo Central: Como o SPS Funciona com Polímeros

Embora o nome sugira um papel direto para o plasma, os mecanismos primários na sinterização de polímeros são processos térmicos e mecânicos bem compreendidos. O termo "plasma de faísca" é um nome impróprio conhecido; a chave é o aquecimento rápido e localizado.

O Papel da Corrente Pulsada e do Aquecimento Joule

O pó de polímero é carregado em uma matriz de grafite. Uma corrente direta pulsada (DC) potente é passada através desta ferramenta de grafite, não diretamente através do polímero isolante.

O grafite, sendo eletricamente resistivo, aquece extremamente rápido devido ao aquecimento Joule. Este calor é então rapidamente conduzido para o pó de polímero, elevando sua temperatura ao ponto de sinterização.

O Impacto da Pressão Uniaxial

Simultaneamente ao aquecimento, uma quantidade significativa de pressão uniaxial é aplicada ao pó através de punções de grafite.

Esta pressão força as partículas de polímero amolecidas a entrar em contato íntimo, auxiliando na deformação plástica e eliminando os vazios entre elas. A sinergia de aquecimento rápido e pressão é o que impulsiona a rápida densificação.

Superando o Desafio do Isolante

Os polímeros são tipicamente isolantes elétricos, portanto, a corrente pulsada não pode fluir através deles de forma eficaz. O SPS supera isso usando a matriz de grafite condutora como o principal elemento de aquecimento.

Este aquecimento indireto é incrivelmente eficiente, garantindo que o polímero atinja sua temperatura de processamento muito mais rápido do que em um forno convencional, onde o calor deve irradiar e convectar lentamente para dentro.

Principais Vantagens sobre a Sinterização Convencional

O mecanismo único do SPS oferece vantagens distintas sobre o processamento tradicional de polímeros, que é frequentemente usado para criar materiais porosos como filtros de polietileno ou polipropileno.

Velocidade Inigualável

Um ciclo de SPS é tipicamente concluído em 5 a 15 minutos. Esta é uma redução dramática em comparação com a prensagem a quente convencional ou a sinterização em forno, que pode levar muitas horas.

Preservando a Integridade do Polímero

A curta duração em altas temperaturas é o benefício mais crítico. Ela minimiza a degradação térmica, como a quebra da cadeia ou a oxidação, que pode destruir as propriedades mecânicas de um polímero. Isso permite o processamento de polímeros termicamente sensíveis.

Alcançando Densidade Quase Total

A combinação de pressão e calor elimina eficientemente a porosidade. Embora a sinterização convencional seja frequentemente usada para criar estruturas intencionalmente porosas, o SPS se destaca na produção de peças totalmente densas e sem vazios com resistência mecânica superior.

Permitindo Compósitos Inovadores

O SPS é excepcionalmente adequado para criar compósitos de matriz polimérica. Cargas funcionais sensíveis, como nanotubos de carbono, grafeno ou até mesmo moléculas biológicas, podem ser incorporadas na matriz polimérica sem serem danificadas pela exposição prolongada ao calor.

Compreendendo as Trocas e Limitações

Apesar de suas vantagens, o SPS é uma técnica especializada com restrições específicas que a tornam inadequada para todas as aplicações.

Restrições Geométricas

O processo é limitado a geometrias simples, como discos, cilindros e blocos retangulares. A dependência de uma matriz rígida e pressão uniaxial impede a criação de formas complexas.

Potencial para Gradientes Térmicos

Em amostras maiores ou materiais com condutividade térmica muito baixa, pode ocorrer aquecimento não uniforme. A parte externa da amostra pode estar mais quente do que o centro, potencialmente levando a variações na densidade e nas propriedades mecânicas.

Custo do Equipamento e Escalabilidade

Os sistemas SPS são caros e complexos. Isso torna a tecnologia mais adequada para pesquisa, desenvolvimento e produção de baixo volume de componentes de alto valor, em vez de fabricação em massa.

Escolhendo a Abordagem de Sinterização Correta

Sua escolha de tecnologia deve estar alinhada com as propriedades que você precisa no produto final.

- Se seu foco principal é criar materiais porosos para filtração ou difusão: A sinterização convencional de grandes partículas de polímero continua sendo o método mais eficaz e econômico.

- Se seu foco principal é prototipar rapidamente peças de polímero densas e de alto desempenho: A Sinterização por Plasma de Faísca oferece uma combinação inigualável de velocidade e preservação de propriedades.

- Se seu foco principal é desenvolver compósitos avançados com aditivos termicamente sensíveis: O SPS é, sem dúvida, a técnica superior para incorporar cargas funcionais sem danificá-las ou à matriz polimérica.

Em última análise, a seleção da técnica certa depende se seu objetivo final é porosidade simples e econômica ou desempenho avançado de material de alta densidade.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Processamento | 5 - 15 minutos | Várias horas |

| Vantagem Primária | Minimiza a degradação térmica; cria peças densas | Custo-benefício para criar materiais porosos |

| Ideal Para | Peças de alto desempenho, compósitos sensíveis, P&D | Filtros, estruturas porosas, produção sensível ao custo |

| Complexidade Geométrica | Limitada (discos, cilindros) | Mais flexível |

Pronto para prototipar rapidamente peças de polímero de alto desempenho ou compósitos avançados?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização. Nossa experiência pode ajudá-lo a aproveitar a Sinterização por Plasma de Faísca para criar materiais densos e de alta integridade com aditivos sensíveis, tudo isso enquanto reduz drasticamente os tempos de processamento.

Entre em contato com nossos especialistas hoje para discutir como o SPS pode acelerar sua P&D e o desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Para que é utilizada a sinterização por plasma de faísca? Obtenha Materiais de Alto Desempenho Rapidamente

- Qual é o processo de prensagem a quente de cerâmicas? Alcance Densidade e Desempenho Superiores

- Quais funções um forno de prensagem a quente a vácuo desempenha para tarugos de Al6061/B4C? Alcançar 100% de densificação

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais condições físicas são fornecidas pela Técnica de Prensagem a Quente? Domine o Desenvolvimento de Cristais de TlBr com Precisão

- Quais são as vantagens dos equipamentos integrados de prensagem a frio-vácuo-prensa quente? Melhore a Qualidade de Lâminas de Serra de Diamante

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as aplicações de um forno de prensagem a quente a vácuo? Crie Materiais de Alto Desempenho com Precisão