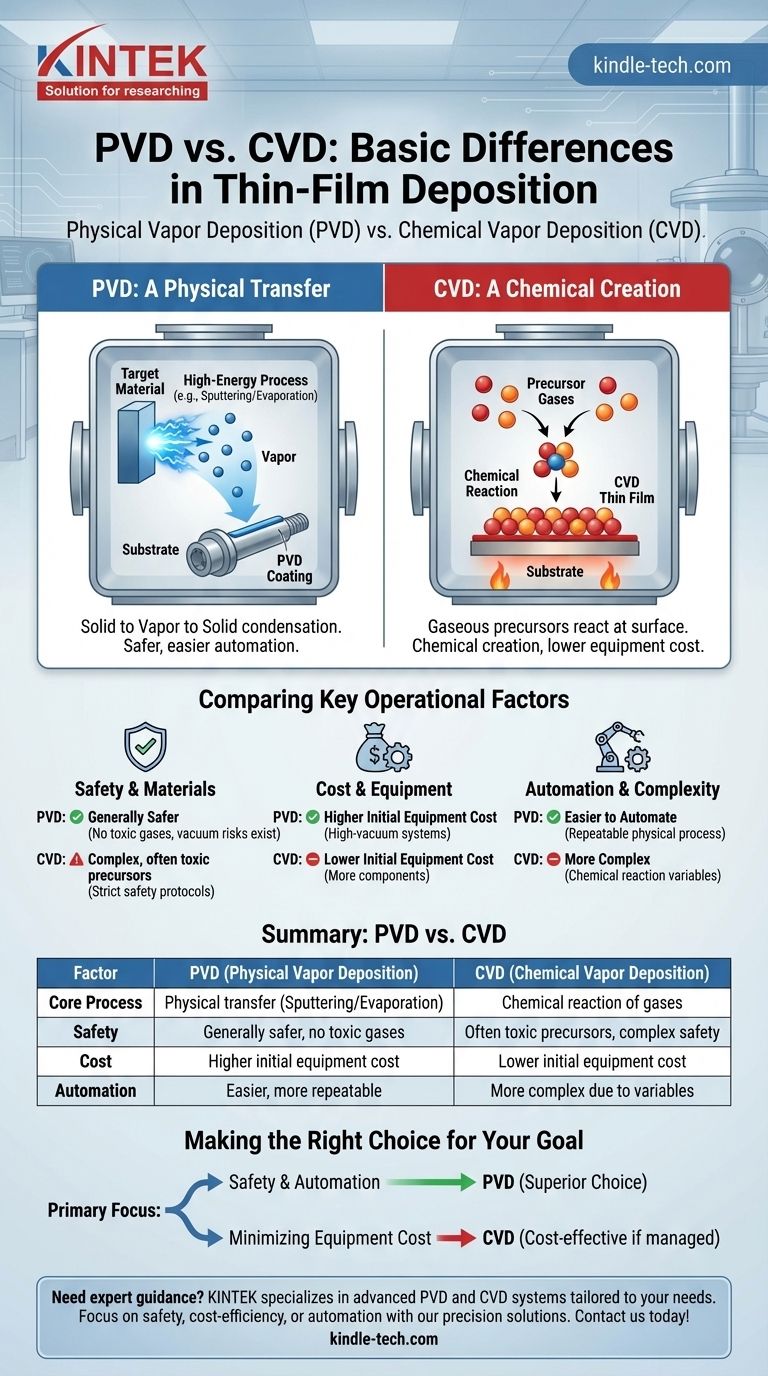

A diferença fundamental entre PVD e CVD reside na forma como o material de revestimento chega ao substrato. A Deposição Física de Vapor (PVD) utiliza processos físicos, como pulverização catódica (sputtering) ou evaporação, para transferir um material sólido ou líquido para um vapor, que então se condensa na peça. Em contraste, a Deposição Química de Vapor (CVD) utiliza reações químicas entre gases precursores na superfície do substrato para criar o filme fino a partir de material totalmente novo.

Embora tanto o PVD quanto o CVD produzam um filme fino e funcional em um substrato, a escolha entre eles depende de uma troca crítica: PVD é um processo de transferência física que é frequentemente mais seguro e mais facilmente automatizado, enquanto CVD é um processo de criação química que pode ser menos dispendioso, mas envolve materiais perigosos e complexidade.

A Distinção Central do Processo

Tanto o PVD quanto o CVD são métodos avançados para aplicar filmes finos, variando de alguns nanômetros a vários mícrons, principalmente para tratar as superfícies de ferramentas e moldes. Embora visem um resultado semelhante, seus mecanismos subjacentes são totalmente diferentes.

PVD: Uma Transferência Física

No PVD, o material de revestimento começa em forma sólida. Processos de alta energia dentro de uma câmara de vácuo desalojam átomos desse material de origem, transformando-o em vapor. Este vapor viaja e se deposita fisicamente no objeto alvo, criando uma camada fina e condensada.

CVD: Uma Criação Química

CVD é fundamentalmente um processo químico. Ele introduz gases reativos em uma câmara contendo o substrato. Quando esses gases entram em contato com o substrato aquecido, uma reação química é desencadeada, fazendo com que um material sólido se forme e se deposite diretamente na superfície.

Comparando Fatores Operacionais Chave

Compreender as diferenças práticas em segurança, custo e complexidade é essencial ao avaliar essas duas tecnologias para uma aplicação específica.

Segurança e Materiais

O CVD pode ser complexo e frequentemente envolve o uso de produtos químicos precursores tóxicos ou nocivos. Isso exige protocolos de segurança robustos e procedimentos de manuseio especializados.

Em contraste, o PVD é geralmente considerado um processo mais seguro, pois não depende de gases tóxicos. No entanto, ainda apresenta riscos, como o potencial de explosão se a câmara de alto vácuo não for ventilada adequadamente.

Custo e Equipamento

O investimento inicial para essas tecnologias geralmente difere significativamente. O PVD é tipicamente mais caro que o CVD devido à necessidade de câmaras de alto vácuo especializadas e equipamentos relacionados.

Ambos os processos requerem uma variedade de componentes sofisticados, incluindo válvulas, sensores e unidades de controle de temperatura para gerenciar o ambiente de deposição com precisão.

Automação e Complexidade

Os revestimentos PVD podem ser automatizados com mais facilidade do que os revestimentos CVD. A natureza física do processo se presta a um controle mais direto e repetibilidade em linhas de produção automatizadas.

A dependência do CVD no gerenciamento de reações químicas precisas pode introduzir mais variáveis, tornando a automação um desafio mais complexo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto requer alinhar os pontos fortes da tecnologia com as restrições e objetivos primários do seu projeto.

- Se o seu foco principal for segurança e automação: PVD é frequentemente a escolha superior devido à ausência de gases precursores tóxicos e sua adequação para sistemas automatizados.

- Se o seu foco principal for minimizar o custo do equipamento: CVD pode ser uma opção mais econômica, desde que você tenha a infraestrutura e a experiência para gerenciar com segurança os processos químicos associados.

Em última análise, a escolha do método de deposição correto depende de uma compreensão clara dos requisitos técnicos, de segurança e orçamentários específicos da sua aplicação.

Tabela de Resumo:

| Fator | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física de material via pulverização catódica/evaporação | Reação química de gases na superfície do substrato |

| Segurança | Geralmente mais seguro; sem gases tóxicos (mas existem riscos de vácuo) | Frequentemente envolve precursores tóxicos; requer protocolos de segurança rigorosos |

| Custo | Custo inicial de equipamento mais alto (sistemas de alto vácuo) | Custo inicial de equipamento mais baixo |

| Automação | Mais fácil de automatizar; mais repetível | Automação mais complexa devido a variáveis químicas |

| Melhor Para | Aplicações que priorizam segurança e automação | Aplicações focadas na relação custo-benefício com medidas de segurança adequadas |

Precisa de orientação especializada na seleção do processo de deposição correto para o seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas avançados de PVD e CVD adaptados às suas necessidades específicas de pesquisa ou produção. Se você está focado em segurança, eficiência de custos ou automação, nossas soluções garantem precisão, confiabilidade e desempenho aprimorado para seus fluxos de trabalho laboratoriais. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de deposição de filme fino!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo