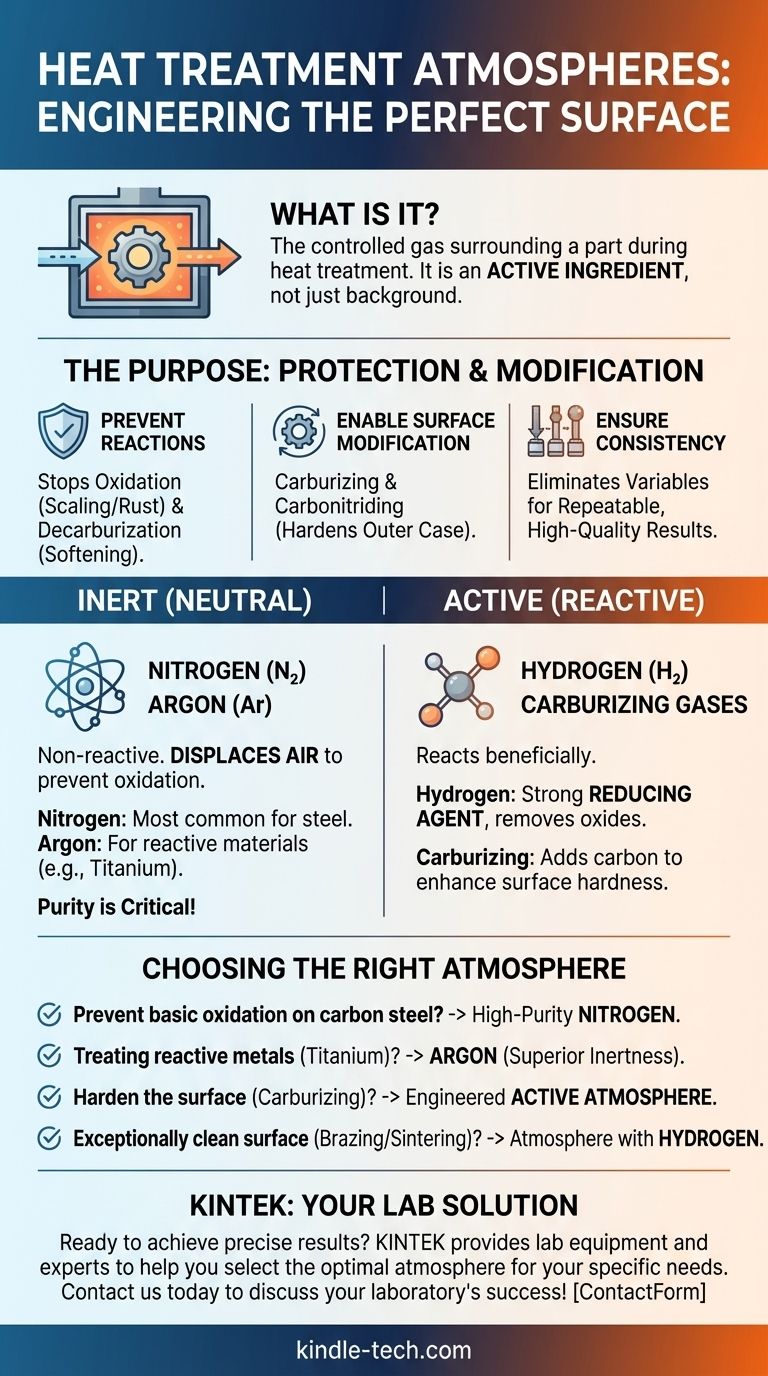

Em sua essência, uma atmosfera de tratamento térmico é o gás controlado que envolve uma peça dentro de um forno. Essas atmosferas são projetadas para alcançar resultados específicos, amplamente classificadas em dois tipos: atmosferas inertes como nitrogênio e argônio que protegem a superfície da peça, e atmosferas ativas contendo gases como hidrogênio ou dióxido de carbono que alteram intencionalmente a superfície.

A percepção crucial é que a atmosfera não é meramente um elemento de fundo; é um ingrediente ativo no processo de tratamento térmico. Sua escolha de atmosfera determina diretamente se você está simplesmente protegendo um componente ou projetando fundamentalmente sua superfície para um desempenho aprimorado.

O Propósito de uma Atmosfera Controlada

Usar uma atmosfera controlada em vez de ar ambiente é um requisito fundamental para alcançar resultados repetíveis e de alta qualidade no tratamento térmico. O ar, composto principalmente de nitrogênio e oxigênio, é altamente reativo em temperaturas elevadas.

Prevenindo Reações Indesejadas

O objetivo principal de uma atmosfera protetora é prevenir reações químicas indesejadas na superfície do material.

A reação mais comum é a oxidação (formação de carepa ou ferrugem), que ocorre quando um metal reage com o oxigênio. Outra é a decarburização, a perda de carbono da superfície do aço, que amolece o material e reduz sua vida útil à fadiga.

Possibilitando a Modificação da Superfície

Atmosferas ativas são usadas para alterar deliberadamente a composição química da superfície de uma peça.

Processos como cementação (carburizing) e carbonitretação (carbonitriding) usam atmosferas ricas em carbono para difundi-lo na superfície do aço, criando uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais tenaz.

Garantindo Consistência e Repetibilidade

Ao controlar com precisão o ambiente gasoso, você elimina as variáveis presentes no ar ambiente.

Esse controle garante que cada peça processada sob as mesmas condições atinja exatamente as mesmas propriedades metalúrgicas, o que é fundamental para indústrias como aeroespacial e automotiva.

Uma Análise das Atmosferas Comuns

As atmosferas são selecionadas com base no material que está sendo tratado e no resultado desejado do processo. Elas podem ser obtidas de geradores no local ou de suprimentos de gás sintético pré-misturado.

Atmosferas Inertes (Neutras)

Atmosferas inertes são quimicamente não reativas com o material da peça. Seu único propósito é deslocar o ar e prevenir a oxidação e a decarburização.

Nitrogênio (N₂) é o gás inerte mais utilizado para o tratamento térmico de aço. É eficaz, econômico e não reage com ligas à base de ferro.

Argônio (Ar) é um gás mais verdadeiramente inerte do que o nitrogênio e é usado para materiais altamente reativos, como titânio, certos aços inoxidáveis e metais não ferrosos. É mais caro, mas oferece proteção superior.

A pureza de um gás inerte é crítica. Baixo teor de oxigênio e um ponto de orvalho muito baixo (uma medida de umidade) são essenciais para prevenir até mesmo níveis microscópicos de oxidação.

Atmosferas Ativas (Reativas)

Atmosferas ativas são projetadas para reagir com a peça de maneira controlada e benéfica.

Hidrogênio (H₂) é um forte agente redutor, o que significa que remove ativamente óxidos da superfície de um metal. É frequentemente misturado com nitrogênio para processos como brasagem e sinterização para garantir uma superfície excepcionalmente limpa.

Atmosferas de Cementação são geradas para fornecer um "potencial de carbono" específico. Essas misturas podem conter monóxido de carbono (CO), dióxido de carbono (CO₂) e hidrocarbonetos para controlar a difusão de carbono no aço.

Entendendo as Compensações (Trade-offs)

A escolha da atmosfera envolve equilibrar custo, complexidade e os requisitos específicos do material e do processo.

Custo vs. Desempenho

Nitrogênio é o pilar econômico para a maioria das aplicações em aço.

Argônio oferece o mais alto nível de proteção, mas tem um prêmio de custo significativo, tornando-o adequado apenas quando absolutamente necessário para materiais reativos.

Geração vs. Fornecimento

Os gases podem ser produzidos no local (por exemplo, geradores de nitrogênio) ou entregues em forma de líquido a granel ou cilindros de alta pressão. A geração no local pode ter um investimento inicial maior, mas custos operacionais de longo prazo mais baixos.

Segurança e Complexidade

Sistemas puramente inertes são relativamente simples e seguros.

Atmosferas contendo gases reativos como hidrogênio ou monóxido de carbono introduzem riscos de inflamabilidade e toxicidade, exigindo controles de forno mais complexos e protocolos de segurança rigorosos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a atmosfera correta é uma decisão crítica que impacta diretamente a qualidade, o desempenho e o custo do componente final.

- Se o seu foco principal é prevenir a oxidação básica em aço carbono: Uma atmosfera de nitrogênio de alta pureza é a solução mais eficaz e econômica.

- Se você está tratando metais reativos como titânio ou aços inoxidáveis específicos: Argônio é a escolha necessária devido à sua inércia superior.

- Se o seu objetivo é endurecer a superfície do aço (cementação): Você precisa de uma atmosfera ativa especificamente projetada com uma fonte de carbono controlada.

- Se você precisa de uma superfície excepcionalmente limpa e livre de óxidos para brasagem ou sinterização: Uma atmosfera contendo hidrogênio é necessária para reduzir quimicamente quaisquer óxidos de superfície existentes.

Em última análise, escolher a atmosfera correta transforma o tratamento térmico de um simples processo de aquecimento em uma prática precisa de engenharia metalúrgica.

Tabela Resumo:

| Tipo de Atmosfera | Gases Comuns | Propósito Principal | Ideal Para |

|---|---|---|---|

| Inerte (Neutra) | Nitrogênio (N₂), Argônio (Ar) | Prevenir oxidação e decarburização | Proteção de aço carbono (N₂), metais reativos como titânio (Ar) |

| Ativa (Reativa) | Hidrogênio (H₂), Gases de cementação | Modificar a química da superfície | Cementação de aço, brasagem, sinterização para superfícies livres de óxido |

Pronto para alcançar resultados precisos e de alta qualidade no seu processo de tratamento térmico? A atmosfera correta é fundamental para proteger seus materiais e projetar suas propriedades de superfície. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para todas as suas necessidades de tratamento térmico laboratorial. Nossos especialistas podem ajudá-lo a selecionar a atmosfera ideal para sua aplicação específica, garantindo consistência, desempenho e custo-benefício. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura