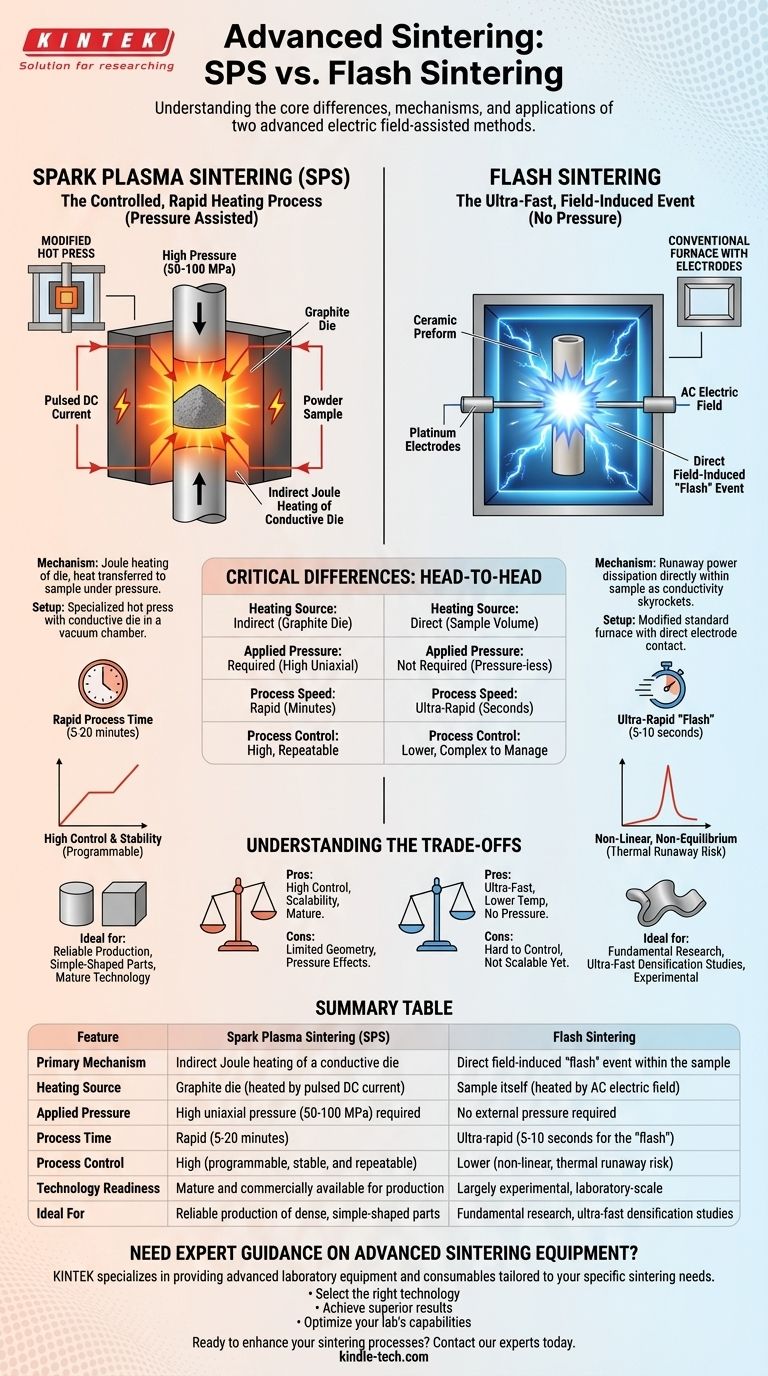

Em sua essência, a sinterização por plasma de faísca (SPS) e a sinterização flash são ambos métodos avançados que utilizam um campo elétrico para densificar rapidamente materiais. No entanto, eles operam com princípios fundamentalmente diferentes. SPS é um processo de aquecimento rápido e controlado que usa uma matriz condutiva e pressão, enquanto a sinterização flash é um evento ultrarrápido, induzido por campo, que causa densificação quase instantânea diretamente dentro do próprio material.

A distinção crucial é o papel do campo elétrico e a configuração física. SPS usa o campo para aquecer uma matriz de grafite, que então aquece a amostra sob pressão. A sinterização flash aplica o campo diretamente à amostra, desencadeando um evento de densificação interna súbita em meros segundos.

Desconstruindo a Sinterização por Plasma de Faísca (SPS)

A sinterização por plasma de faísca, também conhecida como técnica de sinterização assistida por campo (FAST), é um processo mais estabelecido e comercialmente disponível.

O Mecanismo Central: Aquecimento Joule e Pressão

SPS funciona passando uma corrente contínua pulsada (DC) através de uma matriz de grafite condutiva que contém a amostra em pó. Esta corrente gera imenso calor através do efeito Joule.

Este calor é transferido rápida e uniformemente para a amostra. Simultaneamente, uma alta pressão uniaxial (por exemplo, 50-100 MPa) é aplicada, o que auxilia no rearranjo e densificação das partículas.

A Configuração: Uma Prensa Quente Modificada

O aparelho SPS é essencialmente uma prensa quente especializada. O pó é carregado em uma matriz de grafite, que é então colocada entre dois punções dentro de uma câmara de vácuo. Todo o conjunto matriz/punção atua como elemento de aquecimento e ferramenta de aplicação de pressão.

Características Principais: Rápido e Uniforme

A principal vantagem do SPS é sua velocidade e controle. Ele atinge taxas de aquecimento extremamente altas (até 1000°C/min), permitindo a densificação completa em minutos, em vez das horas exigidas pela sinterização convencional. Essa curta duração preserva microestruturas de grão fino.

Compreendendo a Sinterização Flash

A sinterização flash é uma técnica mais recente e experimental que produz resultados em uma escala de tempo ainda mais rápida.

O Mecanismo Central: O Evento "Flash"

Na sinterização flash, dois eletrodos são conectados diretamente a uma pré-forma cerâmica, que é colocada dentro de um forno convencional. O forno pré-aquece a amostra a uma temperatura específica.

Um campo elétrico AC é então aplicado. Uma vez atingida uma combinação crítica de temperatura e intensidade de campo, a condutividade elétrica do material aumenta repentina e dramaticamente. Isso desencadeia um evento de dissipação de energia descontrolado dentro da amostra, levando à densificação completa em apenas 5-10 segundos.

A Configuração: Um Forno Convencional com Eletrodos

Ao contrário da máquina SPS especializada, a sinterização flash pode ser realizada modificando um forno de laboratório padrão. Os componentes chave são uma fonte de alimentação e eletrodos (muitas vezes de platina) que fazem contato direto com a amostra. Crucialmente, alta pressão externa não é necessária.

Características Principais: Ultrarrápido e Não Linear

A sinterização flash é definida por sua velocidade extrema e comportamento não linear. O "flash" é um fenômeno de limiar — nada acontece até que o ponto crítico seja atingido, momento em que a densificação ocorre quase instantaneamente.

As Diferenças Críticas: Uma Comparação Direta

Compreender onde essas técnicas divergem é fundamental para selecionar a correta.

Fonte e Método de Aquecimento

SPS utiliza principalmente aquecimento indireto. A corrente aquece a matriz de grafite, que por sua vez aquece a amostra via condução e radiação.

A Sinterização Flash utiliza aquecimento direto. A energia é dissipada diretamente no volume da amostra à medida que sua condutividade aumenta drasticamente, causando a densificação.

Velocidade e Escala de Tempo

SPS é rápido, com tempos de processo totais tipicamente na faixa de 5 a 20 minutos.

A Sinterização Flash é ultrarrápida. O evento de densificação real, o "flash", é concluído em questão de segundos.

Pressão Aplicada

SPS é fundamentalmente uma técnica assistida por pressão. A alta pressão uniaxial é um componente crítico do processo.

A Sinterização Flash geralmente não requer pressão externa. A densificação é impulsionada inteiramente pelo evento eletrotérmico dentro do material.

Compreendendo as Trocas

Nenhum método é universalmente superior; cada um vem com trocas significativas.

Controle e Estabilidade do Processo

SPS oferece excelente controle de processo. Os perfis de temperatura e pressão são programáveis e altamente repetíveis, tornando-o uma técnica de fabricação robusta e confiável.

A sinterização flash é um processo de não equilíbrio que pode ser difícil de gerenciar. O evento "flash" é uma forma de fuga térmica que deve ser cuidadosamente controlada limitando a corrente para evitar danos à amostra, fusão ou formação de arco.

Geometria e Escalabilidade da Amostra

SPS é limitado às formas e tamanhos simples que podem ser acomodados por uma matriz de grafite rígida (tipicamente cilindros ou quadrados). No entanto, a tecnologia é madura, com máquinas de grande escala disponíveis para produção industrial.

A sinterização flash é mais flexível em princípio em relação à geometria, mas atualmente é muito menos madura. Permanece uma técnica em grande parte em escala de laboratório, e escalá-la para uso industrial é um desafio significativo em andamento.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente dos objetivos do seu projeto, desde a produção industrial até a pesquisa fundamental.

- Se o seu foco principal é a produção confiável de peças densas e de formato simples: SPS é a escolha mais madura, robusta e previsível para alcançar resultados de alta qualidade.

- Se o seu foco principal é a pesquisa fundamental em densificação ultrarrápida: A sinterização flash oferece oportunidades únicas e incomparáveis para estudar o comportamento do material sob condições extremas e de não equilíbrio.

- Se o seu foco principal é a sinterização nas temperaturas de forno mais baixas possíveis: A sinterização flash pode alcançar a densificação em temperaturas de forno centenas de graus mais baixas do que até mesmo o SPS.

- Se o seu foco principal é evitar efeitos induzidos por pressão ou custos de ferramentas: A natureza sem pressão e o aparelho mais simples da sinterização flash a tornam uma opção atraente para aplicações de pesquisa específicas.

Em última análise, selecionar o método de sinterização avançado correto requer a compreensão de que você está escolhendo entre um processo de aquecimento rápido e controlado (SPS) e um evento físico ultrarrápido e impulsionado por campo (Flash).

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Flash |

|---|---|---|

| Mecanismo Primário | Aquecimento Joule indireto de uma matriz condutiva | Evento "flash" direto induzido por campo dentro da amostra |

| Fonte de Aquecimento | Matriz de grafite (aquecida por corrente DC pulsada) | A própria amostra (aquecida por campo elétrico AC) |

| Pressão Aplicada | Alta pressão uniaxial (50-100 MPa) necessária | Nenhuma pressão externa necessária |

| Tempo de Processo | Rápido (5-20 minutos) | Ultrarrápido (5-10 segundos para o "flash") |

| Controle do Processo | Alto (programável, estável e repetível) | Menor (não linear, risco de fuga térmica) |

| Maturidade da Tecnologia | Madura e comercialmente disponível para produção | Amplamente experimental, em escala de laboratório |

| Ideal Para | Produção confiável de peças densas e de formato simples | Pesquisa fundamental, estudos de densificação ultrarrápida |

Precisa de Orientação Especializada em Equipamentos de Sinterização Avançada?

Escolher entre a Sinterização por Plasma de Faísca e a Sinterização Flash é uma decisão crítica que impacta os resultados de sua pesquisa e a eficiência da produção. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de sinterização.

Nós o ajudamos a:

- Selecionar a tecnologia certa para sua aplicação, seja produção robusta com SPS ou pesquisa de ponta com sinterização flash.

- Alcançar resultados superiores com controle preciso de temperatura, aquecimento uniforme e desempenho confiável.

- Otimizar as capacidades do seu laboratório com equipamentos que aumentam a eficiência e aceleram o cronograma de desenvolvimento de materiais.

Pronto para aprimorar seus processos de sinterização? Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como funciona a sinterização por plasma de faísca? Um Guia para a Densificação Rápida e de Alto Desempenho de Materiais

- Por que os moldes de grafite são essenciais para a sinterização por prensagem a quente a vácuo de Cu-CNT? Obtenção de Densificação de Material de Alta Pureza

- Por que um forno de sinterização de prensagem a quente a vácuo é utilizado para nano-AlN? Alcançar alta densidade e reter nanoestruturas

- Qual é o papel do feltro de grafite enrolado no exterior de um molde em um forno de sinterização FAST/SPS? Papel Explicado

- Qual é o papel principal de um forno de prensa a quente a vácuo? Otimizar a Produção de Alvos Condutores Transparentes de Cd2SnO4

- Qual é a diferença entre prensagem a quente e prensagem isostática? Escolha o método certo para o seu componente

- O que é metal sps? Desvendando Materiais de Alto Desempenho com Sinterização por Plasma de Faísca

- Qual é a função de um sistema VHPS em ligas CoCrFeNiMn? Alcançar densidade quase teórica e alta pureza