As principais vantagens do PVD residem na sua aplicação em temperaturas mais baixas e na resistência ao desgaste, enquanto o CVD se destaca na criação de revestimentos altamente uniformes e puros em formas complexas. Ambas são técnicas de deposição de filmes finos usadas para melhorar a superfície de um material, mas elas atingem isso por meio de mecanismos fundamentalmente diferentes — um físico, outro químico — o que dita seus casos de uso ideais.

Escolher entre PVD e CVD não é sobre qual é "melhor", mas sobre alinhar o processo com suas necessidades específicas. O CVD oferece conformidade inigualável em designs intrincados através de uma reação química, enquanto o PVD fornece um processo físico robusto e de linha de visão, ideal para criar superfícies resistentes em materiais mais sensíveis à temperatura.

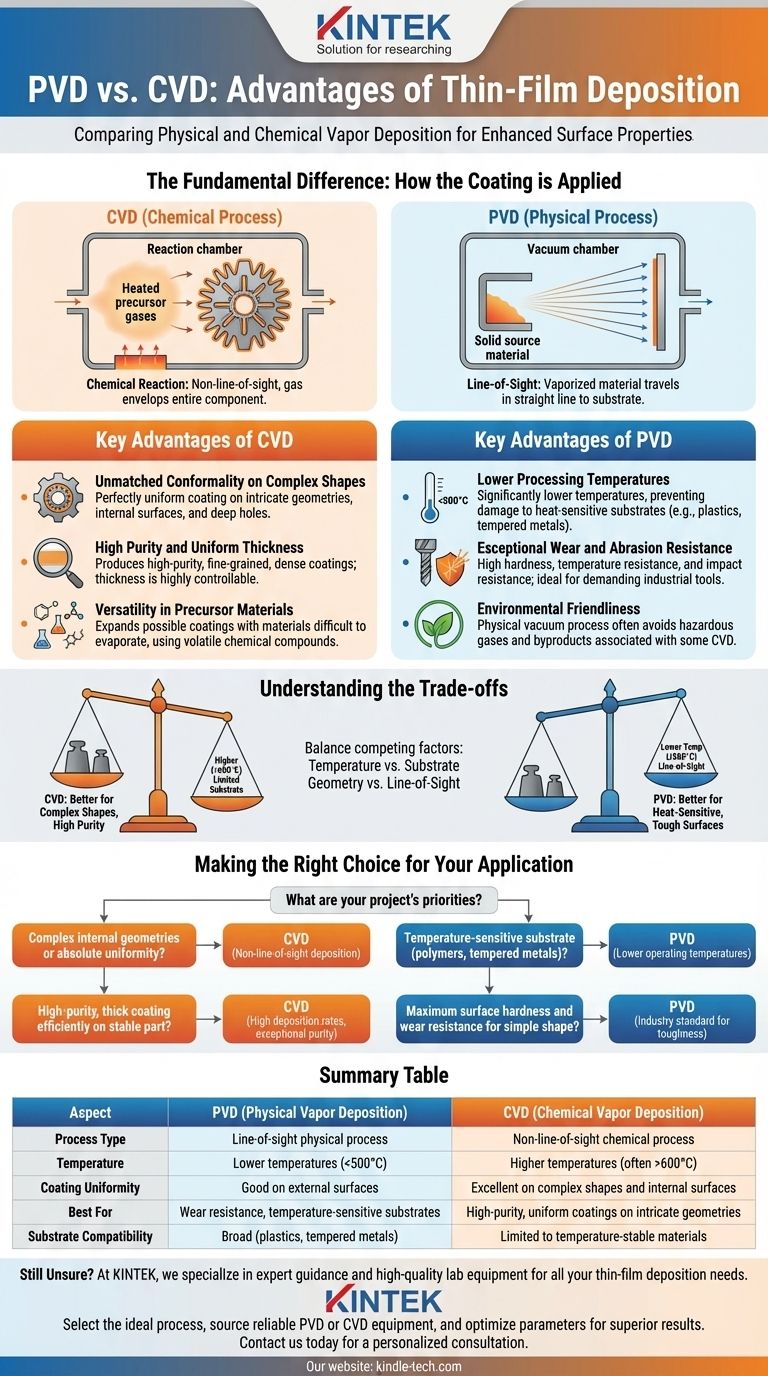

A Diferença Fundamental: Como o Revestimento é Aplicado

As vantagens de cada método são um resultado direto de seus processos centrais. Compreender essa distinção é fundamental para fazer a escolha certa.

Como o PVD Funciona (Um Processo Físico)

A Deposição Física de Vapor (PVD) é um processo de linha de visão que ocorre no vácuo. Um material de fonte sólida é fisicamente vaporizado (por exemplo, por pulverização catódica ou evaporação) e viaja em linha reta para condensar no substrato. Pense nisso como pintura em spray, onde a tinta só pode revestir superfícies que pode ver diretamente.

Como o CVD Funciona (Um Processo Químico)

A Deposição Química de Vapor (CVD) usa uma reação química para construir o revestimento. Gases precursores voláteis são introduzidos em uma câmara de reação, onde se decompõem na superfície do substrato aquecido, deixando para trás o material desejado como um filme sólido. Como o gás envolve todo o componente, o processo não é limitado pela linha de visão.

Principais Vantagens da Deposição Química de Vapor (CVD)

As forças do CVD estão enraizadas em sua capacidade de "crescer" um filme a partir de um gás reativo, levando a uma cobertura e pureza superiores.

Conformidade Inigualável em Formas Complexas

Esta é a vantagem mais significativa do CVD. Como não é um processo de linha de visão, ele pode depositar um revestimento perfeitamente uniforme sobre geometrias complexas, incluindo furos profundos, cantos afiados e superfícies internas que são impossíveis de revestir com PVD.

Alta Pureza e Espessura Uniforme

O processo de reação química resulta em revestimentos de altíssima pureza, granulação fina e densos. A espessura do revestimento é altamente controlável simplesmente ajustando a temperatura e a duração do processo, garantindo resultados consistentes.

Versatilidade em Materiais Precursores

O CVD pode ser usado com elementos que são muito difíceis de evaporar para processos PVD. Desde que exista um composto químico volátil do material, ele provavelmente pode ser usado como um gás precursor em um processo CVD, expandindo a gama de revestimentos possíveis.

Principais Vantagens da Deposição Física de Vapor (PVD)

O PVD é um processo físico altamente refinado, valorizado por sua versatilidade com diferentes substratos e pela excepcional tenacidade de seus revestimentos.

Temperaturas de Processamento Mais Baixas

O PVD geralmente opera em temperaturas significativamente mais baixas do que o CVD. Esta é uma vantagem crítica, pois permite o revestimento de substratos sensíveis ao calor (como plásticos, certas ligas ou metais temperados) que seriam danificados ou destruídos pelas altas temperaturas exigidas para muitas reações CVD.

Excepcional Resistência ao Desgaste e Abrasão

Os revestimentos PVD são conhecidos por sua alta dureza, resistência à temperatura e resistência ao impacto. Isso torna o PVD uma escolha padrão em indústrias exigentes como automotiva, manufatura e construção para ferramentas e componentes que exigem uma superfície altamente durável.

Amigável ao Meio Ambiente

Como um processo puramente físico que ocorre no vácuo, o PVD muitas vezes evita o uso de gases precursores perigosos e subprodutos associados a alguns processos CVD, tornando-o uma opção mais amigável ao meio ambiente.

Compreendendo as Desvantagens

A escolha entre esses dois métodos sempre envolve o equilíbrio de fatores concorrentes.

Temperatura vs. Compatibilidade do Substrato

O alto calor do CVD (muitas vezes >600°C) produz revestimentos excelentes e densos, mas limita os tipos de materiais que você pode usar. A faixa de temperatura mais baixa do PVD (<500°C) o torna compatível com uma gama muito mais ampla de substratos.

Geometria vs. Linha de Visão

Esta é a desvantagem mais crítica. Para qualquer peça com superfícies complexas, canais internos ou necessidade de uniformidade absoluta, o CVD é a única opção. Para superfícies mais simples e voltadas para o exterior, a natureza de linha de visão do PVD é perfeitamente suficiente.

Propriedades do Revestimento vs. Processo

O CVD frequentemente produz revestimentos com maior pureza e melhor estrutura cristalina. No entanto, o PVD pode produzir revestimentos excepcionalmente duros e resistentes ao desgaste que são ideais para prolongar a vida útil de ferramentas e componentes de alto desgaste.

Fazendo a Escolha Certa para Sua Aplicação

Os requisitos específicos da sua aplicação o guiarão para a tecnologia correta.

- Se o seu componente tiver geometrias internas complexas ou exigir uniformidade absoluta do revestimento: O CVD é a escolha superior devido ao seu processo de deposição sem linha de visão.

- Se o seu substrato for sensível à temperatura (como certos polímeros ou metais temperados): As temperaturas de operação mais baixas do PVD o tornam a opção mais segura e, muitas vezes, a única viável.

- Se o seu objetivo principal é a máxima dureza superficial e resistência ao desgaste para uma forma relativamente simples: Os revestimentos PVD são um padrão da indústria por sua tenacidade e são ideais para esse fim.

- Se você precisa depositar um revestimento espesso e de alta pureza de forma eficiente em uma peça estável à temperatura: O CVD geralmente tem altas taxas de deposição e pode produzir filmes com pureza excepcional.

Ao compreender esses princípios básicos, você pode selecionar com confiança a tecnologia de revestimento que melhor se alinha com seu material, design e metas de desempenho.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Processo físico de linha de visão | Processo químico sem linha de visão |

| Temperatura | Temperaturas mais baixas (<500°C) | Temperaturas mais altas (geralmente >600°C) |

| Uniformidade do Revestimento | Boa em superfícies externas | Excelente em formas complexas e superfícies internas |

| Melhor Para | Resistência ao desgaste, substratos sensíveis à temperatura | Revestimentos uniformes e de alta pureza em geometrias intrincadas |

| Compatibilidade do Substrato | Ampla (plásticos, metais temperados) | Limitado a materiais estáveis à temperatura |

Ainda Não Tem Certeza de Qual Tecnologia de Revestimento é a Certa para o Seu Projeto?

Na KINTEK, somos especialistas em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para todas as suas necessidades de deposição de filmes finos. Quer você esteja trabalhando com materiais sensíveis à temperatura que exigem PVD ou componentes complexos que precisam da cobertura uniforme do CVD, nossa equipe está aqui para ajudar.

Podemos ajudá-lo a:

- Selecionar o processo de revestimento ideal para sua aplicação específica

- Encontrar equipamentos PVD ou CVD confiáveis e adaptados às suas necessidades

- Otimizar seus parâmetros de revestimento para resultados superiores

Entre em contato conosco hoje para uma consulta personalizada e deixe que nossos especialistas o guiem para a solução perfeita para melhorar o desempenho do seu material. Entre em contato com nossa equipe agora →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos