A maior vantagem da deposição química de vapor assistida por plasma (PECVD) é sua capacidade de operar em temperaturas significativamente mais baixas do que os métodos convencionais de CVD térmico. Enquanto a CVD padrão depende apenas de altas temperaturas para impulsionar as reações químicas, a PECVD usa um plasma energizado para alcançar o mesmo resultado. Essa diferença fundamental expande dramaticamente a gama de materiais que podem ser revestidos com sucesso.

Embora a CVD convencional seja uma ferramenta poderosa para criar revestimentos puros e uniformes, seus requisitos de alta temperatura limitam seu uso. A PECVD supera isso usando um plasma rico em energia, desbloqueando a capacidade de depositar filmes de alta qualidade em materiais sensíveis à temperatura sem causar danos.

A Vantagem Central: Reduzindo a Barreira da Temperatura

A principal razão para escolher a PECVD em vez de outros métodos é sua operação a baixa temperatura. Essa capacidade decorre diretamente de como ela inicia o processo de deposição.

Como Funciona a CVD Convencional (O Problema do Calor)

Os processos padrão de CVD térmico exigem altas temperaturas, muitas vezes várias centenas a mais de mil graus Celsius. Essa energia térmica é necessária para quebrar as ligações químicas nos gases precursores, permitindo que os átomos reajam e se depositem na superfície do substrato como um filme fino.

A Solução PECVD: Usando Plasma em Vez de Calor

A PECVD substitui a necessidade de calor extremo pela energia de um plasma. Um campo elétrico, geralmente de radiofrequência (RF) ou corrente contínua (DC), é aplicado ao gás precursor, removendo elétrons dos átomos e criando um ambiente altamente reativo de íons e radicais.

Este plasma energizado fornece a energia necessária para quebrar as ligações químicas e impulsionar a reação de deposição em uma temperatura de substrato muito mais baixa.

Impacto na Compatibilidade de Materiais

Esta temperatura operacional mais baixa é o benefício crítico. Permite a deposição de filmes duráveis e de alta qualidade em substratos que, de outra forma, derreteriam, deformariam ou seriam funcionalmente destruídos pelo calor de um processo de CVD convencional.

Isso torna a PECVD essencial para aplicações que envolvem polímeros, plásticos, circuitos eletrônicos pré-fabricados e outros componentes sensíveis à temperatura.

Benefícios Herdados da CVD Convencional

Embora sua operação a baixa temperatura seja sua característica definidora, a PECVD também retém as poderosas vantagens fundamentais da família mais ampla de técnicas de CVD.

Alta Pureza e Uniformidade

Assim como a CVD térmica, a PECVD é capaz de produzir filmes de pureza excepcionalmente alta. O processo também não depende da linha de visão, o que significa que pode criar um revestimento uniforme e conformal sobre peças com formas complexas e superfícies intrincadas.

Versatilidade e Controle

O processo é altamente versátil e pode ser usado para depositar uma ampla gama de materiais, incluindo cerâmicas e isolantes como o carbeto de silício (SiC). Os técnicos têm controle total sobre os parâmetros do processo, permitindo a criação precisa de camadas ultrafinas essenciais para a eletrônica moderna.

Forte Adesão e Durabilidade

Os filmes de PECVD geralmente formam revestimentos duráveis que aderem muito bem ao substrato. Esses revestimentos podem ser projetados para fornecer resistência à abrasão, corrosão e variações extremas de temperatura.

Entendendo as Compensações

Nenhuma tecnologia está isenta de compromissos. Embora poderosa, a PECVD introduz complexidades que não estão presentes em sistemas térmicos mais simples.

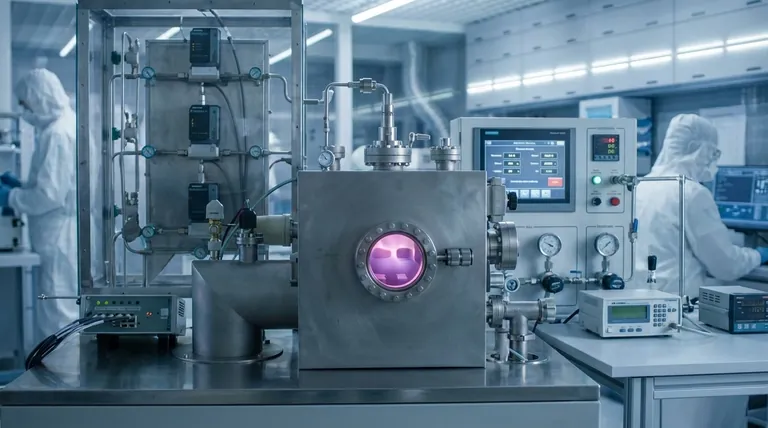

Complexidade e Custo do Sistema

Um sistema PECVD é inerentemente mais complexo do que um forno de CVD térmico. Requer uma câmara de vácuo, sistemas de fornecimento de gás e, mais criticamente, uma fonte de energia (como um gerador de RF) e hardware associado para criar e sustentar o plasma. Isso aumenta tanto o custo inicial do equipamento quanto os custos de manutenção.

Potencial para Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma podem, em alguns casos, bombardear fisicamente o substrato ou o filme em crescimento. Isso pode induzir estresse ou criar defeitos microscópicos, que devem ser cuidadosamente gerenciados pelo ajuste fino das condições do plasma.

Propriedades Diferentes do Filme

Como a deposição ocorre em temperaturas mais baixas e em um ambiente de plasma, as propriedades do filme resultante podem diferir daquelas obtidas com CVD térmico. Por exemplo, os filmes de PECVD podem ter uma densidade ou composição química diferente (por exemplo, maior teor de hidrogênio), o que pode ser uma vantagem ou desvantagem dependendo da aplicação.

Como Aplicar Isso ao Seu Projeto

A escolha entre PECVD e CVD convencional requer uma compreensão clara da restrição primária do seu projeto: a tolerância térmica do substrato.

- Se o seu foco principal for revestir substratos sensíveis ao calor: A PECVD é a escolha definitiva e muitas vezes a única viável para evitar danos térmicos a materiais como plásticos ou dispositivos eletrônicos completos.

- Se o seu foco principal for alcançar propriedades específicas do filme: Você deve avaliar ambos os métodos, pois a densidade ou pureza do filme "melhor" para um determinado material pode ser alcançada em temperaturas altas ou baixas.

- Se o seu foco principal for minimizar o custo do equipamento para um material simples: A CVD térmica convencional é a solução mais econômica, desde que seu substrato possa suportar facilmente as altas temperaturas de processamento.

Compreender essa troca fundamental entre temperatura e propriedade é a chave para selecionar a tecnologia de deposição correta para sua aplicação específica.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Operação a Baixa Temperatura | Deposita filmes em temperaturas significativamente mais baixas do que a CVD convencional, evitando danos a substratos sensíveis. |

| Alta Pureza e Uniformidade | Produz revestimentos conformais excepcionalmente puros, mesmo em formas complexas. |

| Versatilidade de Material | Capaz de depositar uma ampla gama de materiais, incluindo cerâmicas e isolantes como carbeto de silício (SiC). |

| Forte Adesão | Cria revestimentos duráveis e bem aderidos, resistentes à abrasão e corrosão. |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis, incluindo sistemas PECVD, para atender às suas necessidades específicas de laboratório. Nossa experiência garante que você obtenha a solução certa para revestir polímeros, plásticos e componentes eletrônicos sem danos térmicos. Entre em contato conosco hoje para discutir como a PECVD pode aprimorar sua pesquisa ou processo de produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura