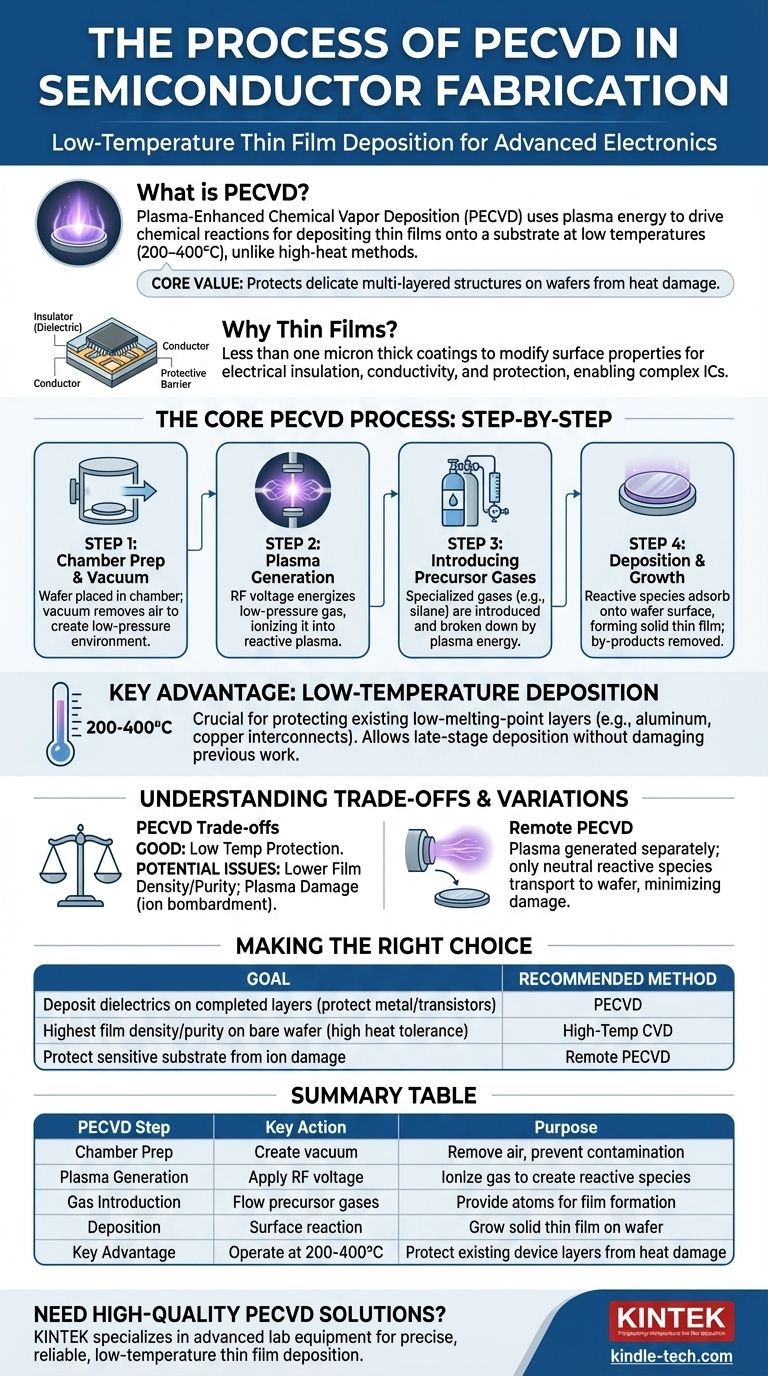

Na fabricação de semicondutores, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo usado para depositar filmes finos de material em um substrato, como um wafer de silício. Diferentemente dos métodos convencionais que exigem calor elevado, a PECVD usa energia de um plasma para impulsionar as reações químicas, permitindo a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas.

O valor central da PECVD reside na sua capacidade de depositar filmes isolantes ou condutores essenciais a baixas temperaturas. Isso protege as estruturas delicadas e multicamadas já construídas no wafer semicondutor, que seriam danificadas ou destruídas por processos de calor elevado.

Por que os Filmes Finos São Críticos em Semicondutores

Modificação das Propriedades da Superfície

Filmes finos são revestimentos, geralmente com menos de um mícron de espessura, aplicados a um substrato para alterar fundamentalmente suas propriedades de superfície. Esta é uma técnica fundamental na fabricação moderna de eletrônicos.

Funções Essenciais em um Chip

Em um dispositivo semicondutor, esses filmes desempenham funções críticas. Eles podem atuar como isolantes elétricos (dielétricos), condutores ou barreiras protetoras contra corrosão e desgaste, possibilitando a criação de circuitos integrados complexos.

O Processo Central da PECVD: Uma Análise Passo a Passo

Passo 1: Preparação da Câmara e Vácuo

O substrato (wafer) é colocado dentro de uma câmara de reação. Um sistema de vácuo remove o ar, criando um ambiente de baixa pressão necessário para sustentar um plasma e prevenir contaminação.

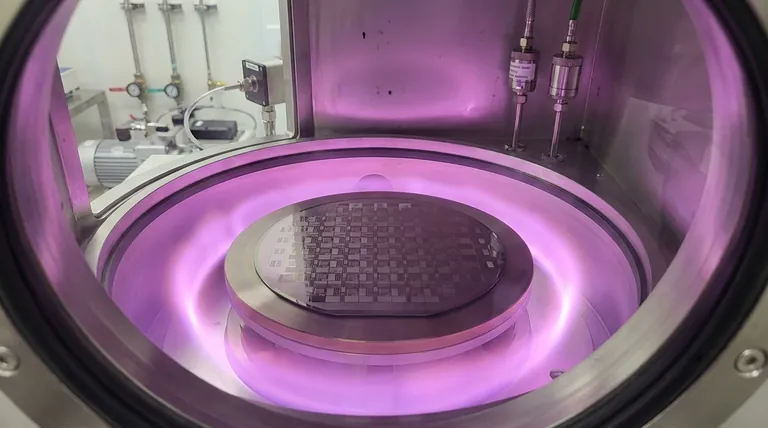

Passo 2: Geração de Plasma

Uma fonte de energia externa, tipicamente tensão de radiofrequência (RF), é aplicada a um eletrodo dentro da câmara. Isso energiza o gás de baixa pressão, fazendo com que ele se ionize e forme um plasma, frequentemente visto como uma descarga luminosa característica.

Passo 3: Introdução de Gases Precursores

Gases precursores especializados, que contêm os átomos necessários para o filme desejado (por exemplo, silano para filmes de silício), são introduzidos na câmara. A alta energia do plasma decompõe essas moléculas de gás em espécies químicas altamente reativas (íons e radicais).

Passo 4: Deposição e Crescimento do Filme

Essas espécies reativas se difundem pela câmara e se adsorvem na superfície mais fria do wafer. Em seguida, reagem na superfície, formando um filme fino sólido e estável. Subprodutos indesejados da reação são continuamente removidos pela bomba de vácuo.

A Vantagem Chave: Deposição a Baixa Temperatura

Protegendo Estruturas Existentes

A característica definidora da PECVD é sua baixa temperatura de operação, geralmente na faixa de 200-400°C. Um microprocessador moderno possui muitas camadas, incluindo interconexões metálicas (como alumínio ou cobre) que possuem baixos pontos de fusão.

Possibilitando Dispositivos Complexos

Métodos de deposição de alta temperatura (frequentemente >600°C) derreteriam ou danificariam essas camadas previamente fabricadas. A PECVD permite a deposição de filmes críticos tardiamente no processo de fabricação sem destruir o trabalho já realizado, tornando-a indispensável para eletrônicos avançados.

Entendendo as Compensações

Qualidade do Filme vs. Temperatura

Embora bons, os filmes de PECVD podem, às vezes, ter uma densidade menor ou conter mais impurezas (como hidrogênio dos gases precursores) do que os filmes depositados usando métodos de alta temperatura. A menor energia térmica significa que os átomos podem não se organizar em uma estrutura perfeitamente ordenada.

Potencial para Danos por Plasma

Os íons de alta energia dentro do plasma podem bombardear a superfície do wafer durante a deposição. Esse impacto físico pode, às vezes, introduzir defeitos ou tensões no substrato ou no próprio filme.

Uma Variação Importante: PECVD Remota

Para mitigar os danos causados pelo plasma, é utilizada uma técnica chamada PECVD Remota. Neste método, o plasma é gerado em uma área separada, e apenas as espécies quimicamente reativas, mas eletricamente neutras, são transportadas para o wafer. Isso protege o substrato sensível do bombardeio direto de íons.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de deposição, a decisão é sempre impulsionada pelos requisitos específicos da etapa de fabricação.

- Se o seu foco principal é depositar filmes dielétricos em camadas de dispositivos concluídas: PECVD é a escolha padrão para evitar danos térmicos às interconexões metálicas existentes e aos transistores sensíveis.

- Se o seu foco principal é alcançar a maior densidade e pureza de filme possíveis em um wafer nu: A Deposição Química de Vapor de alta temperatura (CVD) pode ser superior, mas apenas se o substrato puder suportar calor extremo.

- Se o seu foco principal é proteger um substrato altamente sensível de qualquer dano iônico: A PECVD Remota oferece os benefícios da baixa temperatura, minimizando o risco de defeitos induzidos por plasma.

Em última análise, a PECVD é uma tecnologia fundamental que possibilita a complexidade e a densidade dos dispositivos semicondutores modernos, resolvendo o desafio crítico da deposição de filmes a baixa temperatura.

Tabela Resumo:

| Etapa da PECVD | Ação Principal | Propósito |

|---|---|---|

| Preparo da Câmara | Criar vácuo | Remover ar, prevenir contaminação |

| Geração de Plasma | Aplicar tensão RF | Ionizar gás para criar espécies reativas |

| Introdução de Gás | Fluxo de gases precursores | Fornecer átomos para formação do filme |

| Deposição | Reação de superfície | Crescer filme fino sólido no wafer |

| Vantagem Chave | Operar a 200-400°C | Proteger camadas de dispositivos existentes contra danos térmicos |

Precisa de soluções PECVD de alta qualidade para sua fabricação de semicondutores? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossa experiência garante processos confiáveis e de baixa temperatura que protegem suas estruturas delicadas de wafer. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PECVD podem aprimorar o rendimento e o desempenho da sua fabricação de semicondutores.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais