A diferença fundamental entre a deposição química de vapor (CVD) por plasma e térmica é a fonte de energia usada para impulsionar a reação química. O CVD térmico depende de altas temperaturas para fornecer a energia necessária para quebrar as ligações químicas e formar um filme sólido. Em contraste, o CVD assistido por plasma (PECVD) usa um gás energizado, ou plasma, para iniciar a reação, permitindo que o processo ocorra em temperaturas muito mais baixas.

Sua escolha entre esses dois métodos se resume a um fator crítico: a tolerância ao calor do seu substrato. O CVD térmico é excelente para materiais robustos, enquanto a operação em baixa temperatura do CVD por plasma é essencial para depositar filmes em materiais sensíveis ao calor, como plásticos ou eletrônicos complexos.

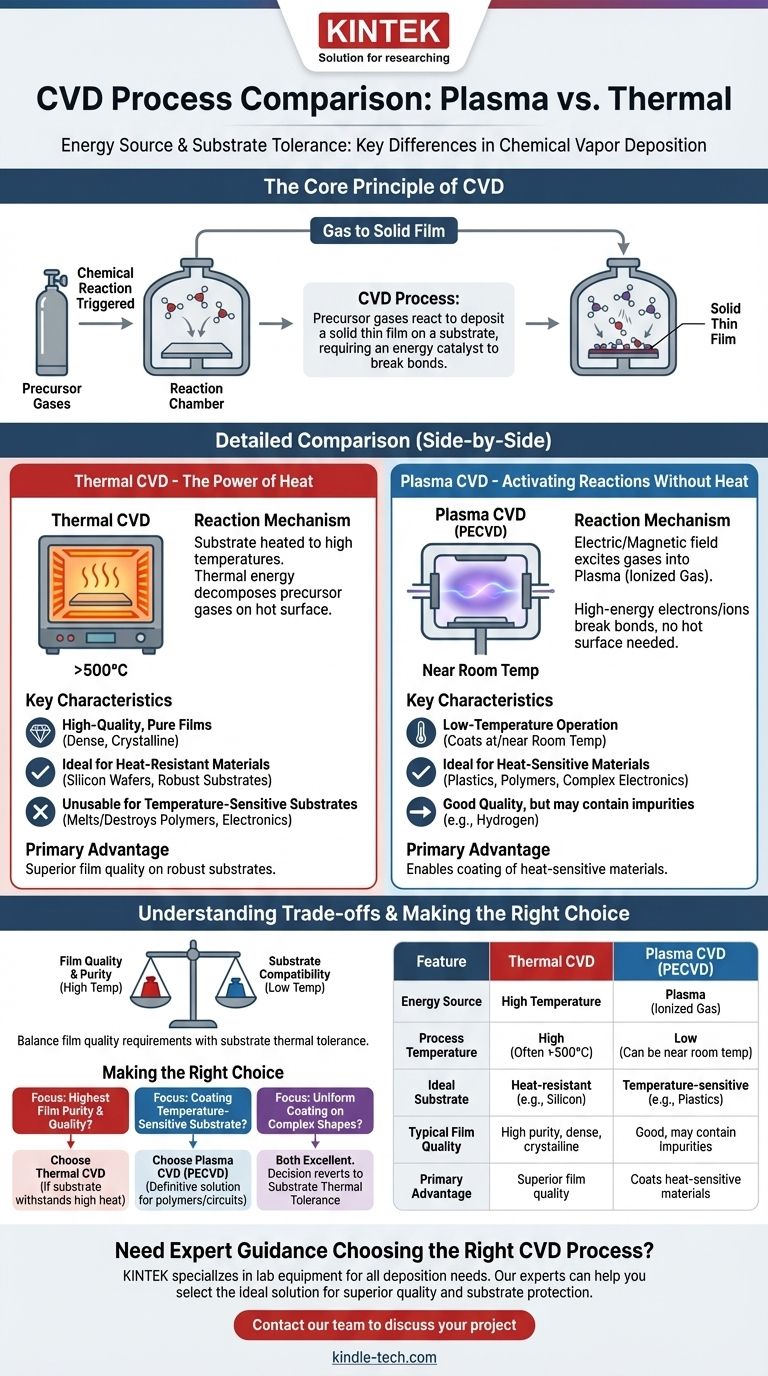

O Princípio Central: Como o CVD Funciona

A Deposição Química de Vapor é uma família de processos usados para criar filmes finos de alta qualidade e alto desempenho em um substrato. O princípio subjacente é consistente em todas as variações.

De Gás a Filme Sólido

Em qualquer processo de CVD, gases precursores são introduzidos em uma câmara de reação. Esses gases contêm os elementos que você deseja depositar. Uma reação química é então desencadeada, fazendo com que um material sólido do gás se deposite na superfície do seu substrato, criando um filme fino.

A Necessidade de um Catalisador de Energia

Essa reação química não acontece por si só. Ela requer uma quantidade significativa de energia para quebrar as ligações químicas dentro dos gases precursores. O método específico usado para fornecer essa energia é o que define os diferentes tipos de CVD.

CVD Térmico: O Poder do Calor

O CVD térmico é a abordagem tradicional e mais direta. Ele usa o calor como única fonte de energia para impulsionar a reação de deposição.

O Mecanismo de Reação

O substrato é aquecido a temperaturas muito altas, muitas vezes várias centenas ou mesmo mais de mil graus Celsius. Quando os gases precursores entram em contato com a superfície quente, eles ganham energia térmica suficiente para se decompor e reagir, depositando o filme desejado.

Características Principais

O CVD térmico, especialmente variantes como o LPCVD (CVD de Baixa Pressão), é conhecido por produzir filmes de alta qualidade, puros e uniformes. A alta temperatura fornece energia suficiente para que os átomos se organizem em uma estrutura densa e frequentemente cristalina. Isso o torna ideal para aplicações que exigem a mais alta qualidade de filme em substratos que podem suportar o calor.

CVD por Plasma: Ativando Reações Sem Calor

O CVD assistido por plasma (PECVD), também chamado de PACVD (Plasma-Assisted CVD), foi desenvolvido especificamente para superar as limitações de temperatura dos métodos térmicos.

O Papel do Plasma

Em vez de depender do calor, o PECVD usa um forte campo elétrico ou magnético para excitar os gases precursores para um estado de plasma. Este plasma é um gás parcialmente ionizado contendo uma mistura de partículas neutras, íons e elétrons de alta energia.

Como o Plasma Quebra Ligações

São os elétrons e íons de alta energia dentro do plasma que fazem o trabalho. Eles colidem com as moléculas do gás precursor, possuindo energia mais do que suficiente para quebrar suas ligações químicas e criar radicais reativos. Essas espécies altamente reativas então se depositam no substrato para formar o filme, tudo sem a necessidade de uma superfície quente.

Características Principais

A vantagem definidora do CVD por plasma é sua operação em baixa temperatura. Como a energia é fornecida pelo plasma, e não pelo aquecimento do substrato, a deposição pode ocorrer na temperatura ambiente ou próxima a ela. Isso possibilita revestir materiais que derreteriam, deformariam ou seriam destruídos em um processo de CVD térmico.

Compreendendo as Compensações

A escolha entre CVD térmico e por plasma não é apenas sobre temperatura; envolve um equilíbrio de qualidade do filme, compatibilidade do material e complexidade do processo.

O Equilíbrio entre Temperatura e Qualidade

Embora o CVD por plasma seja incrivelmente versátil, os filmes produzidos podem, às vezes, ser menos densos ou conter mais impurezas (como hidrogênio) em comparação com aqueles de CVD térmico de alta temperatura. O calor extremo dos processos térmicos geralmente produz uma estrutura de filme mais perfeita e cristalina, difícil de alcançar em baixas temperaturas.

Limitações do Substrato

Esta é a compensação mais crítica. O CVD térmico é inutilizável para substratos sensíveis à temperatura. Tentar revestir um polímero, um componente eletrônico acabado ou certos materiais biológicos com CVD térmico resultaria em danos ou destruição. O CVD por plasma é frequentemente a única opção viável nesses casos.

Vantagens Gerais do CVD

É importante notar que ambos os métodos compartilham as vantagens centrais do CVD sobre outras técnicas como a Deposição Física de Vapor (PVD). Ambos podem criar revestimentos altamente conformes em formas complexas e não uniformes, superando as limitações de "linha de visão" comuns ao PVD.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de CVD correto exige que você priorize seu resultado mais importante.

- Se seu foco principal é a mais alta pureza e qualidade cristalina possível do filme: O CVD térmico é frequentemente a escolha superior, desde que seu substrato possa suportar as altas temperaturas do processo.

- Se seu foco principal é revestir um substrato sensível à temperatura: O CVD por plasma (PECVD) é a solução definitiva e muitas vezes única para depositar filmes em polímeros, circuitos montados ou plásticos.

- Se seu foco principal é obter um revestimento uniforme em uma forma complexa: Ambos os métodos são excelentes, e a decisão voltará à tolerância térmica da sua peça específica.

Em última análise, o orçamento térmico do seu substrato é o fator principal que dita qual fonte de energia CVD é a certa para o seu objetivo.

Tabela Resumo:

| Característica | CVD Térmico | CVD por Plasma (PECVD) |

|---|---|---|

| Fonte de Energia | Alta Temperatura | Plasma (Gás Ionizado) |

| Temperatura do Processo | Alta (Frequentemente >500°C) | Baixa (Pode ser próxima à temperatura ambiente) |

| Substrato Ideal | Materiais resistentes ao calor (ex: wafers de silício) | Materiais sensíveis à temperatura (ex: plásticos, eletrônicos) |

| Qualidade Típica do Filme | Alta pureza, denso, frequentemente cristalino | Boa, mas pode conter mais impurezas |

| Vantagem Principal | Qualidade superior do filme em substratos robustos | Permite o revestimento de materiais sensíveis ao calor |

Precisa de orientação especializada para escolher o processo de CVD certo para sua aplicação específica?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório para todas as suas necessidades de deposição. Se você precisa da precisão de alta temperatura do CVD térmico ou das capacidades versáteis de baixa temperatura do CVD por plasma, nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar qualidade de filme superior e proteger seus substratos.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Aumente a Eficiência com o Controle do Plasma

- O DLC é um bom revestimento? Desbloqueie Dureza Superior e Baixo Atrito para Suas Peças

- O DLC pode ser aplicado em alumínio? Alcance Dureza Superior da Superfície para Componentes Leves

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais recursos do equipamento PECVD tubular de alta capacidade? Maximize o Rendimento para a Fabricação de Células de Silício

- Qual é o processo de deposição HDP? Obtenha filmes finos sem vazios para microestruturas complexas

- Por que é necessário usar uma bomba de vácuo para atingir baixas pressões antes do PECVD para modificação de MOF? Garanta a Difusão Profunda

- O que são técnicas de deposição assistida por plasma? Desbloqueie a Engenharia Superior de Filmes Finos