Em sua essência, a sinterização por micro-ondas oferece um método fundamentalmente mais rápido, mais eficiente em termos de energia e mais uniforme para densificar materiais em comparação com o aquecimento convencional em forno. Ao usar energia de micro-ondas para aquecer o material de dentro para fora, ela reduz drasticamente o tempo de processamento, economiza energia e pode produzir materiais com microestruturas e propriedades superiores.

A principal vantagem da sinterização por micro-ondas não é apenas a velocidade, mas o controle. Ela aproveita um mecanismo de aquecimento volumétrico único para alcançar uma densificação rápida e uniforme, o que por sua vez inibe o crescimento indesejado de grãos e desbloqueia propriedades de material finais superiores que são frequentemente impossíveis de alcançar com métodos tradicionais.

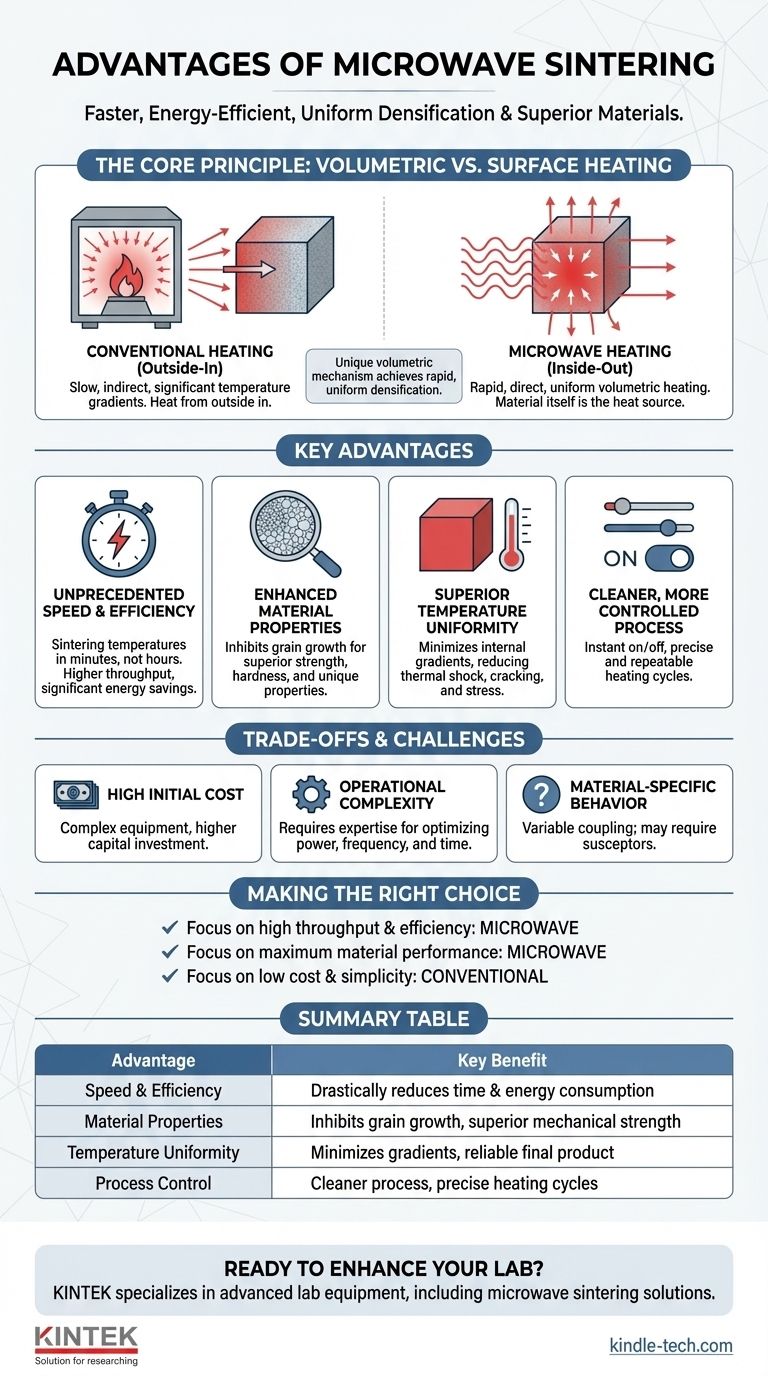

O Princípio Fundamental: Aquecimento Volumétrico vs. de Superfície

Para entender as vantagens, você deve primeiro compreender a diferença fundamental na forma como o calor é entregue. A sinterização convencional é um processo lento e indireto.

Aquecimento Convencional: De Fora para Dentro

Os fornos tradicionais aquecem um material de fora para dentro, dependendo da condução térmica para elevar lentamente a temperatura do núcleo da peça. Isso cria gradientes de temperatura significativos, onde a superfície é muito mais quente que o interior.

Este processo é lento, ineficiente e pode introduzir tensões térmicas no material.

Aquecimento por Micro-ondas: De Dentro para Fora

A sinterização por micro-ondas é uma forma de aquecimento volumétrico. Ela usa um campo eletromagnético para energizar as moléculas em todo o volume do material simultaneamente.

O próprio material se torna a fonte de calor. Isso resulta em uma elevação rápida e uniforme da temperatura com gradientes internos mínimos.

O Papel da Perda Dielétrica

Este processo funciona porque muitos materiais cerâmicos exibem perda dielétrica. Quando expostos a um campo de micro-ondas de alta frequência, a estrutura interna do material resiste ao campo elétrico em rápida mudança, gerando atrito e, portanto, calor.

Para materiais que não respondem bem às micro-ondas, como certas formas de zircônia, são usados materiais susceptores especiais. Esses materiais absorvem a energia de micro-ondas eficientemente e a convertem em energia térmica, que então aquece o material alvo por meio de radiação e condução.

Principais Vantagens Explicadas

Este mecanismo de aquecimento único se traduz diretamente em várias vantagens operacionais e de ciência dos materiais significativas.

Velocidade e Eficiência Sem Precedentes

Como a peça inteira aquece de uma vez, as temperaturas de sinterização são atingidas em minutos, em vez de horas. Isso encurta drasticamente o tempo total de processamento.

Essa velocidade se traduz diretamente em maior rendimento de produção e significativas economias de energia, pois o equipamento funciona por uma fração do tempo exigido por um forno convencional.

Propriedades de Material Aprimoradas

A taxa de aquecimento rápido é crucial para controlar a microestrutura final do material. Ela permite que o material se densifique rapidamente, enquanto efetivamente inibe o crescimento de grãos.

Grãos menores e mais uniformes geralmente resultam em materiais com resistência mecânica superior, dureza e, em alguns casos, translucidez ou condutividade aprimoradas. Isso permite a criação de produtos cerâmicos avançados que não podem ser feitos usando métodos convencionais mais lentos.

Uniformidade de Temperatura Superior

Ao aquecer todo o volume de uma vez, a sinterização por micro-ondas minimiza os gradientes de temperatura internos que afligem os métodos convencionais. Essa uniformidade reduz o risco de choque térmico, rachaduras e tensões internas.

O resultado é um produto final mais homogêneo e confiável, com maior integridade estrutural.

Um Processo Mais Limpo e Controlado

O aquecimento por micro-ondas é um processo limpo que pode ser ligado e desligado quase instantaneamente. Isso proporciona um alto grau de controle sobre o ciclo de aquecimento, permitindo perfis de processamento precisos e repetíveis.

Compreendendo as Compensações e Desafios

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Alto Custo Inicial do Equipamento

Os fornos de sinterização por micro-ondas são tecnologicamente complexos e geralmente têm um custo de capital inicial mais alto em comparação com os fornos tradicionais aquecidos por resistência.

Complexidade Operacional

Dominar a tecnologia requer um nível mais alto de especialização. A potência de micro-ondas, frequência e tempo de ciclo ideais devem ser cuidadosamente ajustados para diferentes materiais e geometrias, tornando a operação mais complexa do que um forno padrão.

Comportamento Específico do Material

Como observado, nem todos os materiais se acoplam com a energia de micro-ondas da mesma maneira. Isso requer uma caracterização cuidadosa do material e pode exigir o uso de susceptores, adicionando outra variável ao processo.

Gerenciamento Térmico

Embora o aquecimento seja rápido, resfriar de forma eficaz e rápida a câmara do forno e o material pode ser um desafio. Isso pode exigir sistemas de resfriamento auxiliares, aumentando a complexidade e o custo do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é alto rendimento e eficiência energética: A sinterização por micro-ondas é a escolha superior devido aos seus tempos de ciclo drasticamente reduzidos e menor consumo de energia por peça.

- Se o seu foco principal é alcançar o máximo desempenho do material: A capacidade da sinterização por micro-ondas de criar microestruturas de grão fino a torna essencial para o desenvolvimento de materiais avançados com resistência de ponta e propriedades únicas.

- Se o seu foco principal é minimizar o custo inicial e a simplicidade operacional: Um forno convencional pode ser mais prático, especialmente para produção de baixo volume ou para materiais que não exigem microestruturas altamente otimizadas.

Em última análise, adotar a sinterização por micro-ondas é uma decisão estratégica para alavancar uma tecnologia de aquecimento mais avançada para resultados de material superiores e eficiência de processo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Velocidade e Eficiência | Reduz drasticamente o tempo de processamento e o consumo de energia em comparação com os fornos convencionais. |

| Propriedades do Material | Inibe o crescimento de grãos, levando a uma resistência mecânica superior e uniformidade microestrutural. |

| Uniformidade de Temperatura | Minimiza gradientes internos e tensões térmicas para um produto final mais confiável. |

| Controle do Processo | Oferece um processo mais limpo com ciclos de aquecimento precisos e repetíveis. |

Pronto para aprimorar as capacidades de processamento de materiais do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização por micro-ondas. Nossa experiência pode ajudá-lo a alcançar tempos de produção mais rápidos, economias significativas de energia e desbloquear propriedades de material superiores para suas cerâmicas avançadas e outros materiais.

Entre em contato com nossos especialistas hoje para discutir como a sinterização por micro-ondas pode transformar seu fluxo de trabalho de P&D ou produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade