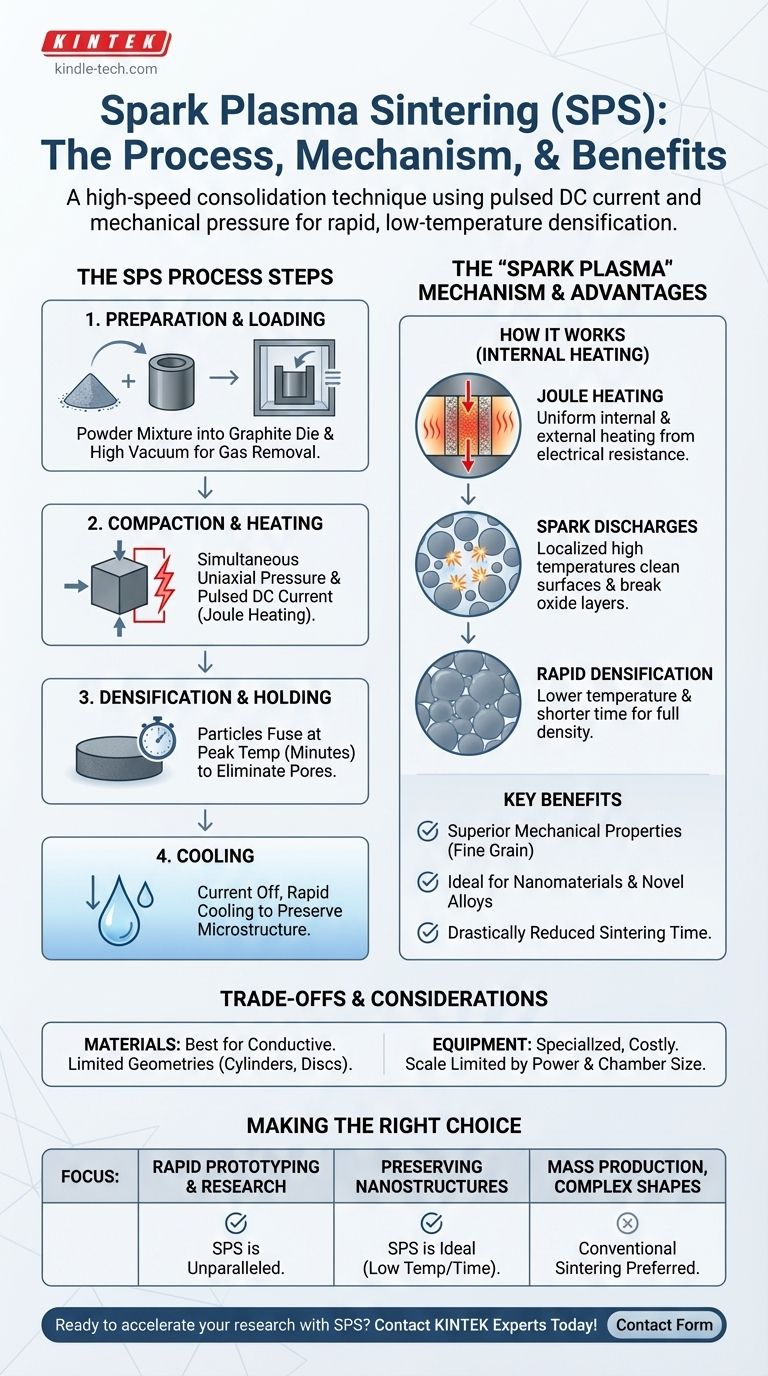

A Sinterização por Plasma de Faísca (SPS) é uma técnica de consolidação de alta velocidade que normalmente envolve quatro estágios operacionais: carregamento e vácuo, aplicação simultânea de pressão e corrente elétrica para aquecimento, um breve período de manutenção para densificação e, finalmente, resfriamento rápido. O aspecto único da SPS é o seu mecanismo de aquecimento, onde uma corrente contínua pulsada passa pela matriz condutora e pela própria amostra de pó, levando a um aquecimento extremamente rápido e uniforme.

A diferença crucial na Sinterização por Plasma de Faísca não são apenas as etapas, mas como elas são executadas. Ao combinar pressão mecânica com aquecimento por corrente elétrica direta, a SPS reduz drasticamente o tempo e a temperatura necessários para fundir partículas em um sólido denso em comparação com os métodos convencionais.

O Processo SPS: Uma Análise Passo a Passo

Embora o cerne do processo ocorra dentro da máquina, entender o fluxo de trabalho completo, do pó à peça final, é essencial.

H3: Preparação do "Corpo Verde"

Antes que o processo SPS possa começar, a matéria-prima deve ser preparada. Isso geralmente envolve a mistura de metais ou cerâmicas em pó, muitas vezes com aditivos, para criar uma mistura homogênea. Esse pó é então carregado em uma matriz condutora, mais comumente feita de grafite.

H3: Etapa 1: Carregamento e Remoção de Gás

A matriz contendo o pó é colocada na câmara do processo SPS. A câmara é então selada e evacuada para um vácuo elevado. Esta etapa é fundamental para remover ar e outros gases presos que poderiam causar oxidação ou impurezas no produto final.

H3: Etapa 2: Compactação e Aquecimento

Este é o evento central onde a SPS se distingue. Uma pressão uniaxial é aplicada ao pó através de punções, enquanto uma corrente pulsada de CC de alta amperagem e baixa voltagem é passada diretamente através da matriz e da amostra. Isso gera calor rápido e uniforme em todo o material.

H3: Etapa 3: Densificação e Manutenção

A combinação de pressão e alta temperatura faz com que as partículas de pó individuais se deformem e se fundam, um processo conhecido como densificação. O material é mantido na temperatura máxima de sinterização por um tempo muito curto — muitas vezes apenas alguns minutos — para permitir que os poros sejam eliminados e a peça atinja sua densidade alvo.

H3: Etapa 4: Resfriamento

Uma vez concluída a densificação, a corrente elétrica é desligada. O sistema então esfria rapidamente, muitas vezes com assistência. Esse resfriamento rápido ajuda a preservar a microestrutura de grãos finos do material, o que é frequentemente desejável para alcançar propriedades mecânicas superiores.

O que "Plasma de Faísca" Realmente Significa

O nome pode ser enganoso. Embora o plasma verdadeiro não seja tipicamente gerado, fenômenos elétricos únicos ocorrem entre as partículas de pó que aceleram o processo de sinterização.

H3: O Papel Dominante do Aquecimento Joule

O principal mecanismo de aquecimento é o aquecimento Joule. À medida que a corrente elétrica passa pela matriz de grafite condutora e pelo compactado de pó, sua resistência elétrica inerente faz com que aqueçam muito rapidamente e uniformemente. A matriz aquece a amostra externamente, enquanto a corrente que passa pelo pó a aquece internamente.

H3: O Impacto das Descargas de "Faísca"

Em um nível microscópico, descargas elétricas podem ocorrer nas lacunas entre as partículas de pó adjacentes. Essa faísca momentânea cria uma temperatura localizada e super-alta que serve a dois propósitos principais. Ela limpa as superfícies das partículas vaporizando impurezas e decompõe as camadas de óxido, o que prepara as superfícies para uma ligação superior.

H3: O Resultado: Densificação Rápida e a Baixa Temperatura

Este mecanismo de aquecimento duplo permite que o material atinja sua temperatura de sinterização em minutos, em vez de horas. A ativação da superfície pelas descargas de faísca promove a formação de "pescoços" entre as partículas de forma mais eficaz, permitindo a densificação total em temperaturas várias centenas de graus mais baixas do que em um forno convencional.

Compreendendo as Compensações e Considerações

Embora poderosa, a SPS não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

H3: Restrições de Material e Geometria

A SPS é mais eficaz para materiais com pelo menos alguma condutividade elétrica. Embora cerâmicas isolantes possam ser sinterizadas porque a matriz de grafite aquece, o processo é menos eficiente. Além disso, o uso de uma matriz rígida e pressão uniaxial geralmente limita o processo a formas simples, como cilindros e discos.

H3: Equipamento e Escala

Os sistemas SPS são especializados e mais caros do que os fornos tradicionais. O tamanho dos componentes que podem ser produzidos também é limitado pelo tamanho da câmara de processamento e pela enorme energia elétrica necessária para peças maiores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente das necessidades específicas do seu projeto em termos de velocidade, propriedades do material e geometria.

- Se o seu foco principal for prototipagem rápida ou pesquisa: A SPS é uma ferramenta incomparável para produzir rapidamente amostras densas de novas ligas ou compósitos para testes.

- Se o seu foco principal for a preservação de nanoestruturas: O curto tempo de ciclo e as temperaturas mais baixas da SPS são ideais para consolidar nanomateriais sem causar crescimento significativo de grãos.

- Se o seu foco principal for a produção em massa de formas complexas: Processos de sinterização convencionais, como moldagem por injeção de metal, são frequentemente mais escaláveis e econômicos para peças de alto volume e geometricamente complexas.

Em última análise, dominar a Sinterização por Plasma de Faísca é alavancar sua incrível velocidade e eficiência para materiais onde uma microestrutura de grão fino e totalmente densa é a prioridade.

Tabela de Resumo:

| Estágio do Processo SPS | Ação Principal | Benefício Principal |

|---|---|---|

| 1. Carregamento e Remoção de Gás | O pó é carregado em uma matriz de grafite; a câmara é evacuada. | Remove gases para prevenir oxidação e impurezas. |

| 2. Compactação e Aquecimento | Pressão uniaxial e corrente CC pulsada são aplicadas simultaneamente. | Aquecimento rápido e uniforme via aquecimento Joule e descargas de faísca. |

| 3. Densificação e Manutenção | O material é mantido na temperatura máxima por um curto período (minutos). | As partículas se fundem, eliminando poros para atingir densidade quase total. |

| 4. Resfriamento | A corrente é desligada; o sistema esfria rapidamente. | Preserva a microestrutura de grãos finos para propriedades superiores. |

Pronto para alavancar a velocidade e a precisão da Sinterização por Plasma de Faísca para sua pesquisa ou prototipagem?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização, para ajudá-lo a alcançar a densificação rápida e preservar nanoestruturas delicadas. Nossa experiência apoia pesquisadores e engenheiros no desenvolvimento de materiais com propriedades superiores.

Contate nossos especialistas hoje para discutir como nossas soluções podem acelerar seus objetivos de desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS