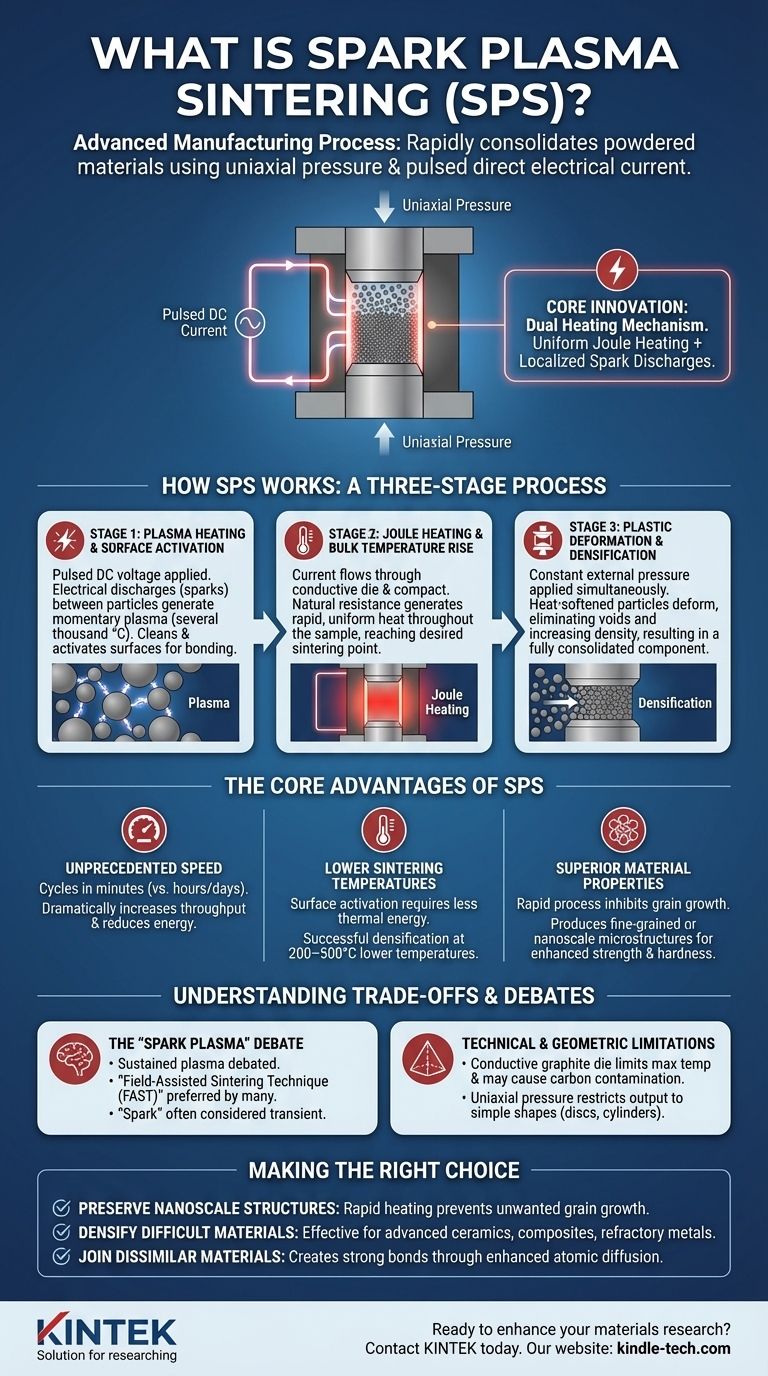

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é um processo de fabricação avançado que utiliza uma combinação de pressão uniaxial e uma corrente elétrica direta pulsada para consolidar rapidamente materiais em pó em um sólido denso. Ao contrário dos fornos convencionais que aquecem os materiais lentamente de fora para dentro, o SPS passa a corrente diretamente através do pó e de seu recipiente, gerando calor intenso internamente e nos pontos de contato entre as partículas. Este método alcança a densificação completa em minutos a temperaturas 200–500°C mais baixas do que as técnicas de sinterização tradicionais.

A inovação central do SPS é seu mecanismo de aquecimento duplo. Ele combina o aquecimento Joule uniforme e em massa com descargas de faísca localizadas e de alta temperatura entre as partículas de pó, uma sinergia que acelera dramaticamente o processo de sinterização enquanto preserva a microestrutura de grão fino do material.

Como o SPS Funciona: Um Processo de Três Estágios

O processo SPS é uma evolução sofisticada da prensagem a quente tradicional. Ao introduzir uma corrente elétrica, ele muda fundamentalmente como a energia é entregue ao material, levando a um ciclo de densificação altamente eficiente e controlado.

Estágio 1: Aquecimento por Plasma e Ativação da Superfície

O processo começa quando uma voltagem DC pulsada é aplicada ao compacto de pó solto. Nos momentos iniciais, descargas elétricas (faíscas) formam arcos através das pequenas lacunas entre as partículas de pó individuais.

Essas descargas geram um plasma momentâneo e localizado com temperaturas que atingem vários milhares de graus Celsius. Esse calor intenso purifica as superfícies das partículas vaporizando contaminantes e ativa o material, criando as condições ideais para a ocorrência da ligação.

Estágio 2: Aquecimento Joule e Aumento da Temperatura em Massa

À medida que a corrente elétrica continua a fluir, ela passa tanto pela matriz condutora de grafite quanto, se condutor, pelo próprio compacto do material. A resistência elétrica natural desses componentes gera calor rápido e uniforme em toda a massa da amostra.

Esse efeito, conhecido como aquecimento Joule, é responsável por elevar a temperatura geral do material ao ponto de sinterização desejado, tornando-o macio e maleável.

Estágio 3: Deformação Plástica e Densificação

Simultaneamente com os estágios de aquecimento, uma pressão externa constante é aplicada. Essa força, combinada com o material amolecido pelo calor, faz com que as partículas de pó se deformem e se comprimam.

Essa deformação plástica elimina os vazios e poros entre as partículas, forçando-as a um contato íntimo. Esta etapa mecânica final aumenta rapidamente a densidade do material, resultando em um componente sólido e totalmente consolidado.

As Principais Vantagens do Método SPS

Os mecanismos únicos do SPS proporcionam benefícios significativos em relação à sinterização convencional baseada em forno, permitindo a criação de materiais que antes eram difíceis ou impossíveis de fabricar.

Velocidade Sem Precedentes

Os ciclos de SPS são concluídos em questão de minutos, enquanto a sinterização convencional pode levar muitas horas ou até dias. Isso aumenta drasticamente a produtividade e reduz o consumo de energia.

Temperaturas de Sinterização Mais Baixas

A ativação da superfície pelo efeito de plasma inicial significa que menos energia térmica é necessária para ligar as partículas. Isso permite uma densificação bem-sucedida em temperaturas gerais significativamente mais baixas, o que é crucial para materiais sensíveis à temperatura.

Propriedades de Material Superiores

A velocidade extrema do processo SPS inibe o crescimento de grãos — um problema comum na sinterização lenta e de alta temperatura que pode degradar as propriedades mecânicas. O SPS produz consistentemente materiais com microestruturas de grão fino ou até mesmo em nanoescala, levando a maior resistência, dureza e desempenho.

Compreendendo as Trocas e Debates

Embora poderosa, a SPS não é uma solução universal, e seus mecanismos precisos ainda são objeto de discussão científica.

O Debate do "Plasma de Faísca"

A existência de um "plasma" sustentado durante todo o processo é altamente debatida. Muitos pesquisadores preferem o termo mais descritivo Técnica de Sinterização Assistida por Campo (FAST), pois os efeitos do campo elétrico e do aquecimento Joule são indiscutíveis. A "faísca" é amplamente considerada um fenômeno transitório que ocorre apenas no início do processo.

Limitações Técnicas e Geométricas

O processo SPS depende de uma matriz condutora, que é tipicamente feita de grafite. Isso pode limitar a temperatura máxima de processamento e pode causar contaminação por carbono com certos materiais reativos. Além disso, o uso de pressão uniaxial geralmente restringe a produção a formas geométricas simples como discos e cilindros.

Fazendo a Escolha Certa para o Seu Objetivo

A tecnologia SPS se destaca em cenários específicos, oferecendo capacidades únicas para o desenvolvimento avançado de materiais.

- Se o seu foco principal é preservar estruturas em nanoescala ou de grão fino: O SPS é ideal devido ao seu aquecimento rápido e tempos de ciclo curtos que evitam o crescimento indesejado de grãos.

- Se o seu foco principal é densificar materiais difíceis de sinterizar: A combinação de pressão, calor Joule e ativação da superfície torna o SPS altamente eficaz para cerâmicas avançadas, compósitos e metais refratários.

- Se o seu foco principal é unir materiais diferentes: O SPS oferece uma capacidade única para criar fortes ligações cerâmica-metal ou cerâmica-cerâmica através de difusão atômica aprimorada.

Ao alavancar uma combinação única de calor, pressão e efeitos elétricos, a Sinterização por Plasma de Faísca fornece uma ferramenta poderosa para fabricar materiais de próxima geração com propriedades superiores.

Tabela Resumo:

| Característica Principal | Como o SPS a Consegue | Benefício Principal |

|---|---|---|

| Velocidade | Aquecimento Joule interno direto e ativação por plasma | Tempos de ciclo de minutos vs. horas/dias |

| Temperatura | Ativação de superfície eficiente e aquecimento em massa | Sinterização a temperaturas 200–500°C mais baixas |

| Microestrutura | Processo rápido inibe o crescimento de grãos | Preserva estruturas de grão fino ou em nanoescala |

| Materiais | Eficaz para cerâmicas, compósitos, metais refratários | Permite a densificação de materiais difíceis de sinterizar |

Pronto para aprimorar sua pesquisa de materiais com sinterização avançada? A KINTEK é especializada em fornecer equipamentos de laboratório de última geração, incluindo soluções de sinterização, para atender às exigências de laboratórios modernos. Nossa experiência pode ajudá-lo a alcançar propriedades de materiais superiores com eficiência e precisão. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica e acelerar seu processo de desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- A sinterização requer pressão? Descubra o método certo para a densidade do seu material

- Como um forno de prensagem a quente a vácuo facilita a densificação de compósitos SiCp/2009Al? Alcançar porosidade quase zero

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo para compósitos de Cu/WC? Densidade e Ligação Superiores

- Quais são as principais aplicações da Prensagem Isostática a Quente (HIP)? Melhorar a Densidade e Integridade do Material

- Como testar um diamante para HPHT? Descubra a Verdade com Análise Gemológica Profissional

- Quais são as vantagens da prensagem a quente? Uniaxial vs. HIP para Densidade e Desempenho Superiores de Peças

- Quais funções os moldes de grafite de alta pureza desempenham para alvos de IZO? Garantir Densidade e Prevenir Rachaduras de Sinterização

- Quais são os parâmetros de sinterização por plasma de faísca? Temperatura, Pressão e Tempo Mestres para Densificação Ótima