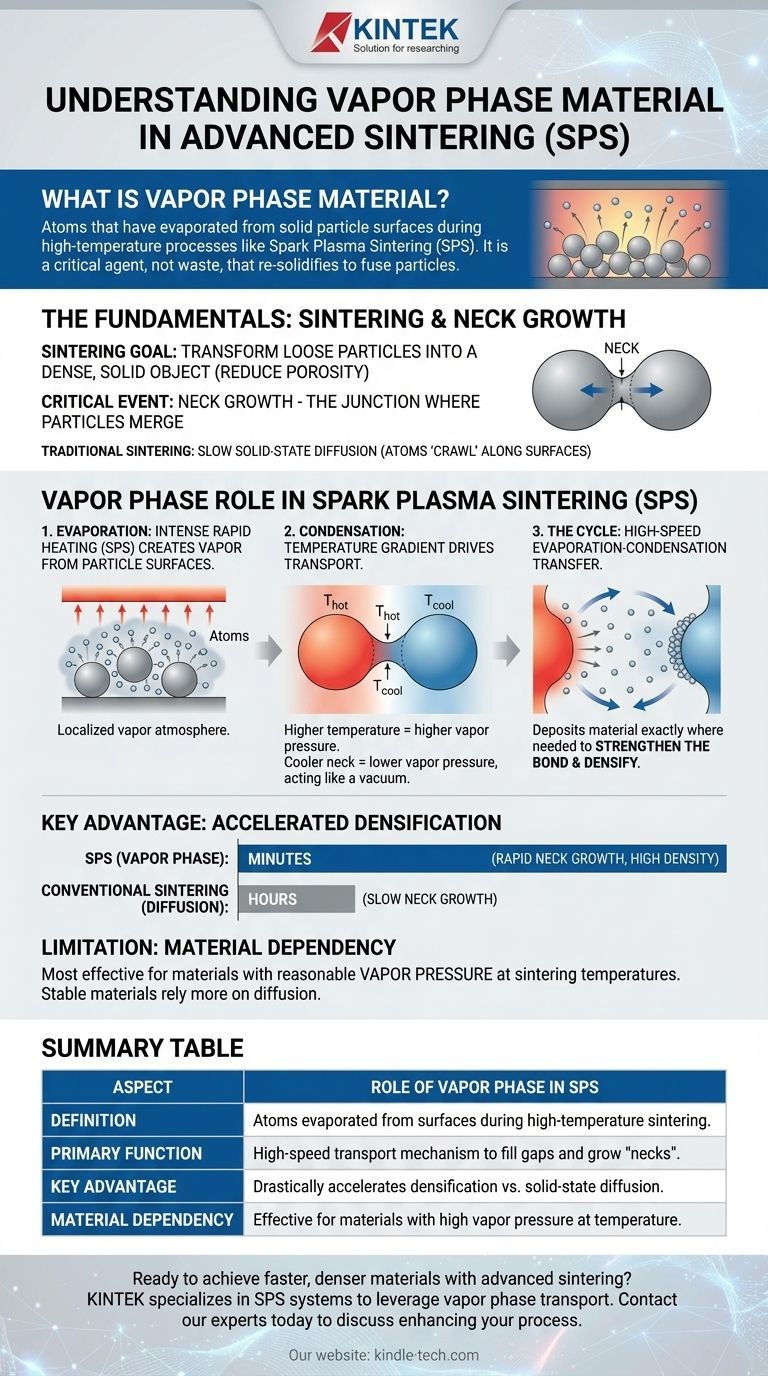

No contexto do processamento de materiais avançados, o material em fase de vapor refere-se aos átomos que evaporaram da superfície de partículas sólidas durante um processo de alta temperatura como a Sinterização por Plasma de Faísca (SPS). Este material semelhante a gás não é perdido; é um agente crítico que se ressolidifica, ou condensa, em áreas específicas para ajudar a fundir as partículas de forma mais eficiente.

A fase de vapor é melhor entendida como um mecanismo de transporte de alta velocidade. Ela move o material das superfícies das partículas mais quentes para os pontos de junção ("pescoços") mais frios entre elas, acelerando o processo de ligação muito além do que os métodos tradicionais podem alcançar.

Os Fundamentos da Sinterização e Transporte de Massa

Para compreender a importância da fase de vapor, devemos primeiro entender o objetivo fundamental da sinterização: transformar uma coleção de partículas soltas em um objeto sólido e denso.

O que é Sinterização?

Sinterização é um processo que utiliza calor e pressão para ligar partículas sem derretê-las completamente. O objetivo principal é reduzir o espaço vazio (porosidade) entre as partículas, resultando em um componente forte e consolidado.

O "Pescoço": Onde as Partículas se Unem

Quando duas partículas se tocam e começam a se fundir, a pequena ponte que se forma entre elas é chamada de pescoço. O crescimento desses pescoços é o evento mais crítico na sinterização, pois é como as partículas individuais se fundem em uma massa sólida.

Transporte de Massa Tradicional

Na sinterização convencional, os pescoços crescem através da difusão no estado sólido. Este é um processo relativamente lento onde os átomos essencialmente "rastejam" ao longo das superfícies das partículas ou através do seu volume para preencher as lacunas.

O Papel da Fase de Vapor na Sinterização por Plasma de Faísca (SPS)

A Sinterização por Plasma de Faísca é uma técnica avançada que introduz um mecanismo de transporte muito mais rápido: evaporação e condensação.

Evaporação: Criando a Fase de Vapor

O aquecimento intenso e rápido no SPS fornece energia suficiente para que os átomos nas superfícies das partículas escapem, transformando-se em gás ou vapor. Isso cria uma atmosfera localizada de vapor de material circundando as partículas sólidas.

Condensação: A Força Motriz para o Crescimento do Pescoço

A chave para este processo é uma diferença de temperatura. A área no pescoço entre duas partículas é frequentemente ligeiramente mais fria do que as superfícies expostas das partículas. Essa diferença de temperatura cria um gradiente de pressão de vapor.

Uma temperatura mais alta na superfície da partícula leva a uma pressão de vapor mais alta (mais evaporação), enquanto o pescoço mais frio tem uma pressão de vapor mais baixa. Essa diferença de pressão age como um vácuo, puxando os átomos vaporizados em direção ao pescoço.

O Ciclo de Evaporação-Condensação

Isso cria um ciclo altamente eficiente. Os átomos evaporam de regiões mais quentes e são imediatamente atraídos para condensar e solidificar nos pescoços mais frios. Esta "transferência por evaporação-solidificação" deposita material exatamente onde é mais necessário para fortalecer a ligação e densificar o componente.

Compreendendo a Vantagem Chave

O mecanismo de fase de vapor oferece um benefício distinto, mas não é universalmente aplicável. Compreender sua natureza é fundamental para aproveitá-lo corretamente.

Benefício: Aceleração da Densificação

O transporte de vapor é ordens de magnitude mais rápido do que a difusão no estado sólido. É por isso que o SPS pode consolidar materiais e atingir altas densidades em minutos, enquanto a sinterização convencional pode levar muitas horas.

Limitação: Dependência do Material

Este mecanismo é mais eficaz para materiais que possuem uma pressão de vapor razoavelmente alta em sua temperatura de sinterização. Materiais que são extremamente estáveis e não evaporam facilmente dependerão mais dos mecanismos de difusão tradicionais e mais lentos, mesmo durante o SPS.

O Controle é Crítico

A eficácia do transporte em fase de vapor depende dos gradientes de temperatura precisos estabelecidos pelo processo SPS. A capacidade de criar pescoços rapidamente resfriados, conforme mencionado na descrição do processo, é o que torna a diferença de pressão de vapor significativa o suficiente para impulsionar essa rápida transferência de material.

Aplicando Isso aos Seus Objetivos de Material

Sua compreensão da fase de vapor impacta diretamente como você seleciona e otimiza um processo de fabricação.

- Se o seu foco principal for o processamento rápido: Aproveitar materiais com uma pressão de vapor adequada em um sistema SPS pode reduzir drasticamente os tempos de fabricação.

- Se o seu foco principal for alcançar a densidade máxima: Para materiais adequados, otimizar os parâmetros do SPS para aprimorar o ciclo de evaporação-condensação é a maneira mais eficaz de eliminar a porosidade e fortalecer os pescoços interpartículas.

- Se você estiver escolhendo um método de sinterização: Para materiais propensos à evaporação-condensação, o SPS oferece uma clara vantagem sobre a sinterização em forno convencional, que não consegue utilizar eficazmente este mecanismo de transporte rápido.

Ao controlar esses fenômenos de transporte em nível atômico, os engenheiros podem criar materiais mais fortes e densos em uma fração do tempo.

Tabela de Resumo:

| Aspecto | Papel da Fase de Vapor no SPS |

|---|---|

| Definição | Átomos evaporados das superfícies das partículas durante a sinterização em alta temperatura. |

| Função Principal | Mecanismo de transporte de alta velocidade para preencher lacunas e crescer 'pescoços' entre as partículas. |

| Vantagem Chave | Acelera drasticamente a densificação em comparação com a difusão no estado sólido. |

| Dependência do Material | Mais eficaz para materiais com alta pressão de vapor nas temperaturas de sinterização. |

Pronto para alcançar materiais mais rápidos e densos com sinterização avançada?

A KINTEK é especializada em fornecer equipamentos de laboratório de última geração, incluindo sistemas de Sinterização por Plasma de Faísca (SPS), para ajudá-lo a alavancar mecanismos como o transporte em fase de vapor para uma consolidação superior de materiais. Nossa experiência garante que você possa otimizar os parâmetros para acelerar sua P&D e produção.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de sinterização e atender aos seus objetivos específicos de material.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação