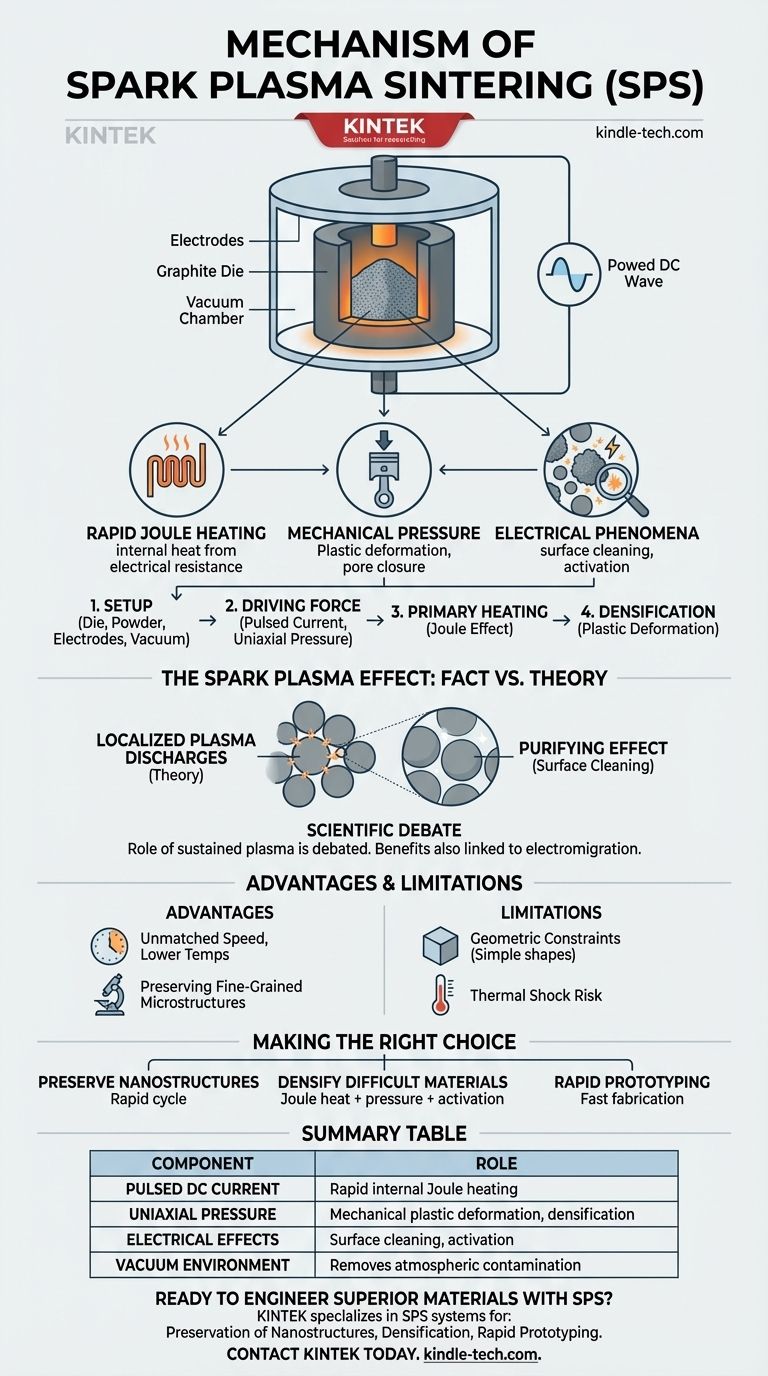

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que utiliza uma corrente elétrica direta pulsada e pressão uniaxial para consolidar pós em um sólido denso. Ao contrário dos fornos convencionais que aquecem os materiais externamente, a SPS passa corrente diretamente através do molde de grafite e do próprio compactado de pó, gerando calor interno intenso por resistência elétrica. Este aquecimento direto é a chave para seus tempos de processamento notavelmente rápidos e temperaturas de sinterização mais baixas.

A verdadeira vantagem da SPS reside na poderosa sinergia de três efeitos simultâneos: aquecimento Joule rápido, pressão mecânica que causa deformação plástica e fenômenos elétricos únicos que limpam e ativam as superfícies das partículas para acelerar a ligação.

Desvendando o Processo SPS: Uma Análise Passo a Passo

Para entender o mecanismo, é melhor visualizar o processo do início ao fim. É uma sequência altamente controlada de eventos físicos projetada para máxima eficiência.

A Configuração: Matriz, Pó e Eletrodos

O processo começa carregando o pó do material em uma matriz condutora, que é quase sempre feita de grafite. Todo este conjunto é colocado entre dois eletrodos dentro de uma câmara de vácuo. Aplicar vácuo é o primeiro passo crucial, pois remove os gases atmosféricos que poderiam interferir no processo de sinterização.

A Força Motriz: Corrente Pulsada e Pressão

Uma vez estabelecido o vácuo, duas coisas acontecem simultaneamente. Uma grande corrente elétrica DC pulsada é enviada através dos eletrodos, passando diretamente pela matriz de grafite e pelo pó. Ao mesmo tempo, uma prensa mecânica aplica uma pressão uniaxial constante ao pó.

O Mecanismo Principal de Aquecimento: Efeito Joule

A principal fonte de calor na SPS é o efeito Joule, ou aquecimento resistivo. A matriz de grafite e o compactado de pó possuem resistência elétrica. À medida que a forte corrente passa por eles, essa resistência gera calor rápido e uniforme em todo o material, elevando sua temperatura a taxas de centenas de graus Celsius por minuto.

O Mecanismo de Densificação: Deformação Plástica

À medida que as partículas de pó aquecem, elas se tornam mais macias e maleáveis. A pressão mecânica contínua força as partículas a se juntarem, fazendo com que se deformem plasticamente. Essa deformação fecha os poros e vazios entre as partículas, aumentando drasticamente a densidade do compactado.

O Efeito "Plasma de Faísca": Fato vs. Teoria

O nome "Sinterização por Plasma de Faísca" aponta para um fenômeno mais complexo que contribui para sua eficácia, embora sua natureza exata ainda seja objeto de discussão científica.

A Teoria: Descargas de Plasma Localizadas

A teoria fundamental sugere que nos pontos de contato microscópicos entre partículas de pó individuais, a corrente pulsada gera descargas de faísca momentâneas. Acredita-se que essas descargas criem minúsculos bolsões de plasma de temperatura extremamente alta nos vazios.

O Efeito Purificador: Limpeza e Ativação de Superfície

Acredita-se que este plasma localizado tenha um efeito de limpeza crítico. Ele pode vaporizar e remover contaminantes superficiais ou camadas de óxido que se formam naturalmente nas partículas de pó. Isso deixa superfícies altamente puras e atomicamente ativas que estão prontas para se ligarem, aprimorando muito a difusão e a formação de "pescoços" que são essenciais para a sinterização.

O Debate Científico: Uma Compreensão em Evolução

É crucial notar que a existência e o papel de um "plasma" sustentado são debatidos na comunidade de ciência dos materiais. Alguns pesquisadores argumentam que os benefícios observados se devem principalmente à combinação de aquecimento Joule rápido e outros efeitos elétricos, como a eletromigração, em vez de uma verdadeira descarga de plasma. Independentemente do mecanismo exato, os efeitos elétricos no nível da partícula aceleram claramente a densificação além do que o calor e a pressão sozinhos poderiam alcançar.

Compreendendo as Vantagens e Limitações Chave

A SPS é uma ferramenta poderosa, mas sua aplicação requer a compreensão de suas características distintas.

Vantagem: Velocidade Inigualável e Temperaturas Mais Baixas

O benefício mais significativo da SPS é a velocidade. Os ciclos de sinterização são concluídos em minutos, não em horas. Este aquecimento rápido permite que a densificação ocorra em temperaturas 200–500°C mais baixas do que os métodos convencionais, o que é crucial para prevenir o crescimento indesejado de grãos.

Vantagem: Preservação de Microestruturas de Grão Fino

Como o material passa muito pouco tempo em altas temperaturas, a SPS é excepcionalmente boa em preservar microestruturas em nanoescala ou de grão fino no pó de partida. Isso permite a criação de materiais com propriedades mecânicas superiores.

Limitação: Restrições Geométricas e de Material

O uso de uma matriz rígida e pressão uniaxial geralmente limita a SPS à produção de formas simples, como cilindros e blocos. Além disso, as taxas extremas de aquecimento e resfriamento podem induzir choque térmico, que certos materiais frágeis podem não suportar.

Fazendo a Escolha Certa para o Seu Objetivo

O mecanismo SPS não é apenas uma curiosidade científica; ele possibilita diretamente resultados específicos de engenharia de materiais.

- Se o seu foco principal for preservar nanoestruturas ou grãos finos: O tempo de ciclo rápido da SPS é seu maior trunfo, prevenindo o crescimento de grãos que assola os métodos de sinterização convencionais mais lentos.

- Se o seu foco principal for a densificação de materiais difíceis de sinterizar: A combinação de calor Joule, pressão e ativação elétrica de superfície na SPS pode atingir densidade quase total em materiais que seriam impossíveis de consolidar de outra forma.

- Se o seu foco principal for a prototipagem rápida de novas composições de materiais: A velocidade do processo SPS o torna uma ferramenta incomparável para fabricar e testar rapidamente novas ligas e compósitos.

Ao entender a interação dessas forças térmicas, mecânicas e elétricas, você pode alavancar a SPS para projetar materiais com propriedades que antes estavam fora de alcance.

Tabela de Resumo:

| Componente Chave do Mecanismo | Papel no Processo SPS |

|---|---|

| Corrente DC Pulsada | Gera aquecimento Joule rápido e interno ao passar pela matriz condutora e pelo pó. |

| Pressão Uniaxial | Aplica força mecânica para deformar plasticamente e densificar as partículas de pó aquecidas. |

| Efeitos Elétricos | Limpa e ativa as superfícies das partículas, acelerando a ligação (teoria do plasma de faísca/descarga). |

| Ambiente de Vácuo | Remove gases atmosféricos para prevenir contaminação e interferência durante a sinterização. |

Pronto para Projetar Materiais Superiores com a Tecnologia SPS?

Compreender o mecanismo da Sinterização por Plasma de Faísca é o primeiro passo para desbloquear seu potencial para sua pesquisa e desenvolvimento. A KINTEK é especializada em fornecer equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar:

- Preservação de Nanoestruturas: Crie materiais com propriedades superiores, prevenindo o crescimento de grãos.

- Densificação de Materiais Desafiadores: Alcance densidade quase total em composições difíceis de sinterizar.

- Prototipagem Rápida: Acelere significativamente seus ciclos de teste e desenvolvimento de materiais.

Deixe nossa experiência em equipamentos de laboratório e consumíveis apoiar os projetos mais ambiciosos do seu laboratório. Contate a KINTEK hoje para discutir como um sistema SPS pode ser adaptado aos seus objetivos específicos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura