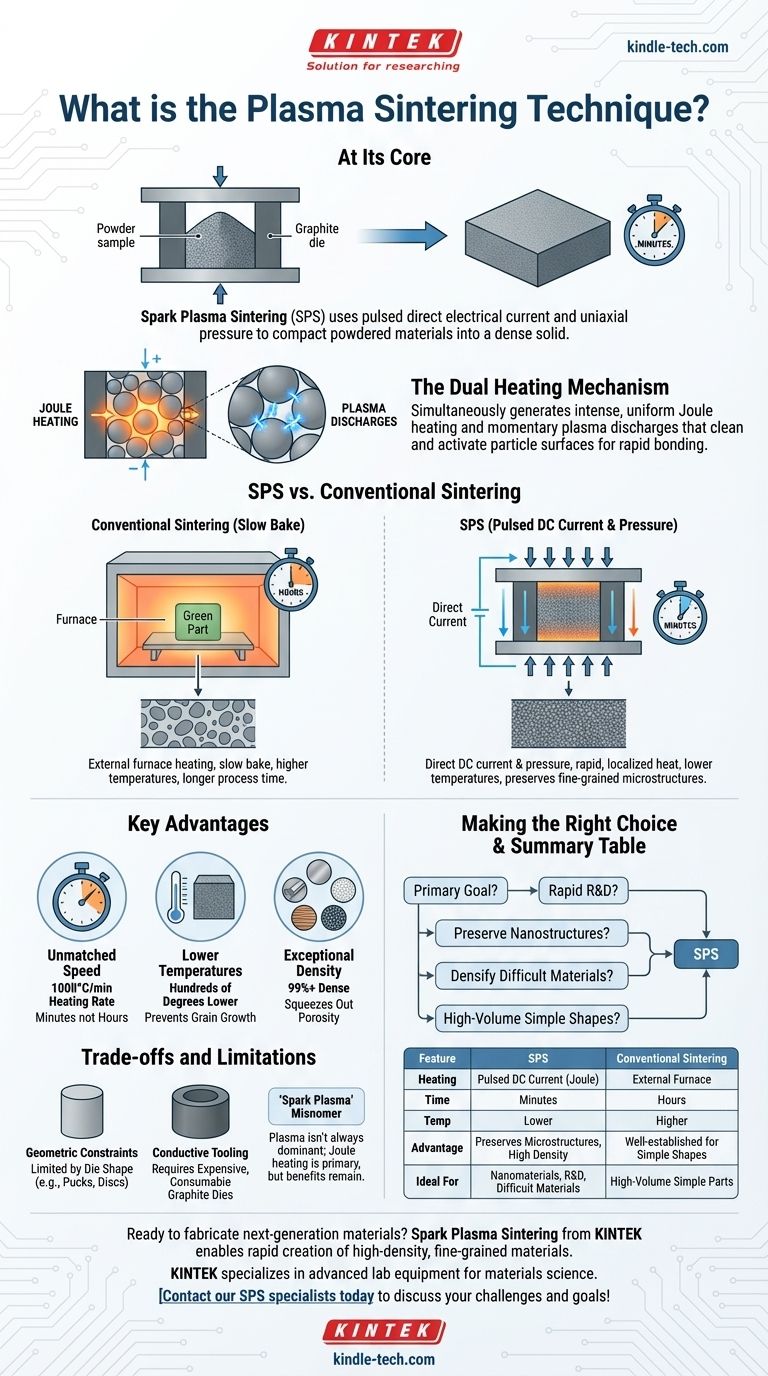

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de fabricação que utiliza uma corrente elétrica direta pulsada e pressão uniaxial para compactar materiais em pó em um sólido denso. Ao contrário da sinterização convencional, que assa lentamente os materiais em um forno, a SPS passa eletricidade diretamente pelo pó e por sua matriz condutora, criando calor rápido e localizado que encurta drasticamente todo o processo de horas para minutos.

A vantagem central da sinterização por plasma não é apenas a velocidade, mas o controle. Ao combinar aquecimento elétrico com pressão mecânica, ela alcança densidade superior do material em temperaturas significativamente mais baixas, preservando microestruturas de granulação fina que são críticas para materiais de alto desempenho.

Como a Sinterização por Plasma Difere Radicalmente dos Métodos Tradicionais

Para entender a inovação da SPS, é essencial primeiro compreender o processo convencional que ela aprimora.

O Processo de Sinterização Convencional: Um Cozimento Lento

A sinterização tradicional envolve a formação de uma peça "verde" a partir de um pó misturado com um aglutinante. Esta peça é então colocada em um forno e aquecida por um longo período.

O calor queima o aglutinante e faz com que as partículas do material se fundam lentamente em seus pontos de contato, reduzindo gradualmente o espaço vazio entre elas até que um objeto sólido seja formado. Este processo é eficaz, mas lento e intensivo em energia.

A Revolução SPS: Corrente Contínua e Pressão

A Sinterização por Plasma de Faísca, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), muda completamente o método de aquecimento.

A amostra em pó é carregada em uma matriz de grafite condutora. Todo este conjunto é colocado entre dois eletrodos e submetido a pressão mecânica.

Uma corrente CC pulsada e poderosa é então passada diretamente através dos eletrodos, da matriz e, muitas vezes, da própria amostra.

O Mecanismo de Aquecimento Duplo

A genialidade da SPS reside em seu efeito de aquecimento duplo. A resistência elétrica da matriz de grafite e do pó gera calor intenso e uniforme em todo o material, um fenômeno conhecido como aquecimento Joule.

Simultaneamente, a corrente pulsada pode gerar descargas de plasma momentâneas nos espaços microscópicos entre as partículas do pó. Este plasma limpa e ativa as superfícies das partículas, promovendo uma ligação excepcionalmente rápida e eficiente.

Vantagens Chave da Técnica SPS

Este mecanismo exclusivo oferece vários benefícios transformadores para a ciência e engenharia de materiais.

Velocidade e Eficiência Incomparáveis

Os sistemas SPS podem atingir taxas de aquecimento de até 1000°C por minuto, em comparação com os 5-20°C por minuto dos fornos convencionais. Isso reduz o tempo total de processamento de muitas horas para apenas alguns minutos.

Temperaturas Mais Baixas, Resultados Superiores

Como o aquecimento é tão eficiente e localizado nas superfícies das partículas, a densificação ocorre em temperaturas gerais muito mais baixas — muitas vezes centenas de graus mais baixas do que nos métodos convencionais.

Isso evita o crescimento indesejado de grãos, permitindo a criação de materiais com estruturas extremamente finas, em escala nanométrica, que possuem propriedades mecânicas superiores.

Densidade e Pureza Excepcionais do Material

A combinação de pressão e aquecimento rápido ativado pela superfície elimina a porosidade com notável eficiência, produzindo rotineiramente materiais com mais de 99% de densidade.

O processo é tipicamente realizado a vácuo, o que evita a oxidação e garante alta pureza do material.

Versatilidade para Materiais Avançados

A SPS é excepcionalmente adequada para processar materiais difíceis de sinterizar. Isso inclui metais com pontos de fusão muito altos, cerâmicas avançadas e materiais compósitos que não se consolidariam adequadamente usando técnicas tradicionais.

Compreendendo as Compensações e Limitações

Embora poderosa, a SPS não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Restrições de Geometria e Tamanho

O processo é limitado pela forma da matriz de grafite, que é tipicamente um cilindro simples. Isso torna a SPS ideal para produzir formas básicas como pastilhas ou discos, mas menos adequada para criar diretamente peças complexas de formato quase final.

Requisito de Ferramentas Condutoras

Todo o processo depende da condutividade elétrica da matriz de grafite. Essas matrizes são itens consumíveis que podem ser caros e limitam o tamanho máximo do componente que está sendo sinterizado.

O Nome Inadequado "Plasma de Faísca"

Embora o nome seja cativante, pesquisas recentes indicam que um plasma sustentado e generalizado nem sempre é o mecanismo dominante. O efeito principal é frequentemente o aquecimento resistivo rápido (Joule). No entanto, o nome "Sinterização por Plasma de Faísca" permaneceu, e seus benefícios permanecem incontestáveis, independentemente da terminologia exata.

Fazendo a Escolha Certa para o Seu Objetivo

A SPS é uma ferramenta especializada. Decidir se ela se adapta ao seu projeto depende inteiramente do seu objetivo principal.

- Se o seu foco principal for pesquisa e desenvolvimento rápidos: A SPS é incomparável para produzir e iterar rapidamente pequenos lotes de novos materiais e ligas.

- Se o seu foco principal for preservar nanoestruturas: O processo de baixa temperatura e curta duração é essencial para criar materiais nanométricos densos sem destruir suas propriedades exclusivas.

- Se o seu foco principal for a densificação de materiais difíceis de sinterizar: A SPS é a técnica de escolha para metais de alto ponto de fusão, cerâmicas e compósitos que falham em fornos convencionais.

- Se o seu foco principal for a fabricação em alto volume de formas simples: A velocidade da SPS pode torná-la um método de produção viável e de alto rendimento para componentes específicos.

A Sinterização por Plasma de Faísca é uma ferramenta transformadora que capacita engenheiros e cientistas a criar materiais de próxima geração que eram anteriormente impossíveis de fabricar.

Tabela de Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Corrente CC pulsada (aquecimento Joule) | Aquecimento por forno externo |

| Tempo de Processo | Minutos | Horas |

| Temperatura Típica | Mais baixa (em centenas de graus) | Mais alta |

| Vantagem Principal | Preserva microestruturas finas, alta densidade | Bem estabelecida para formas simples |

| Ideal Para | Nanomateriais, P&D, materiais difíceis de sinterizar | Produção em alto volume de peças simples |

Pronto para fabricar materiais de próxima geração?

A Sinterização por Plasma de Faísca da KINTEK permite criar rapidamente materiais de alta densidade e granulação fina que são impossíveis com métodos convencionais. Se você está desenvolvendo novas cerâmicas, compósitos metálicos ou materiais nanoestruturados, nossas soluções SPS fornecem a velocidade, o controle e o processamento a baixa temperatura de que você precisa para preservar propriedades críticas do material.

A KINTEK é especializada em equipamentos de laboratório avançados para ciência dos materiais. Deixe que nossos especialistas ajudem você a integrar a tecnologia SPS em seu fluxo de trabalho de P&D ou produção.

Entre em contato com nossos especialistas em SPS hoje mesmo para discutir seus desafios e objetivos específicos de material!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura