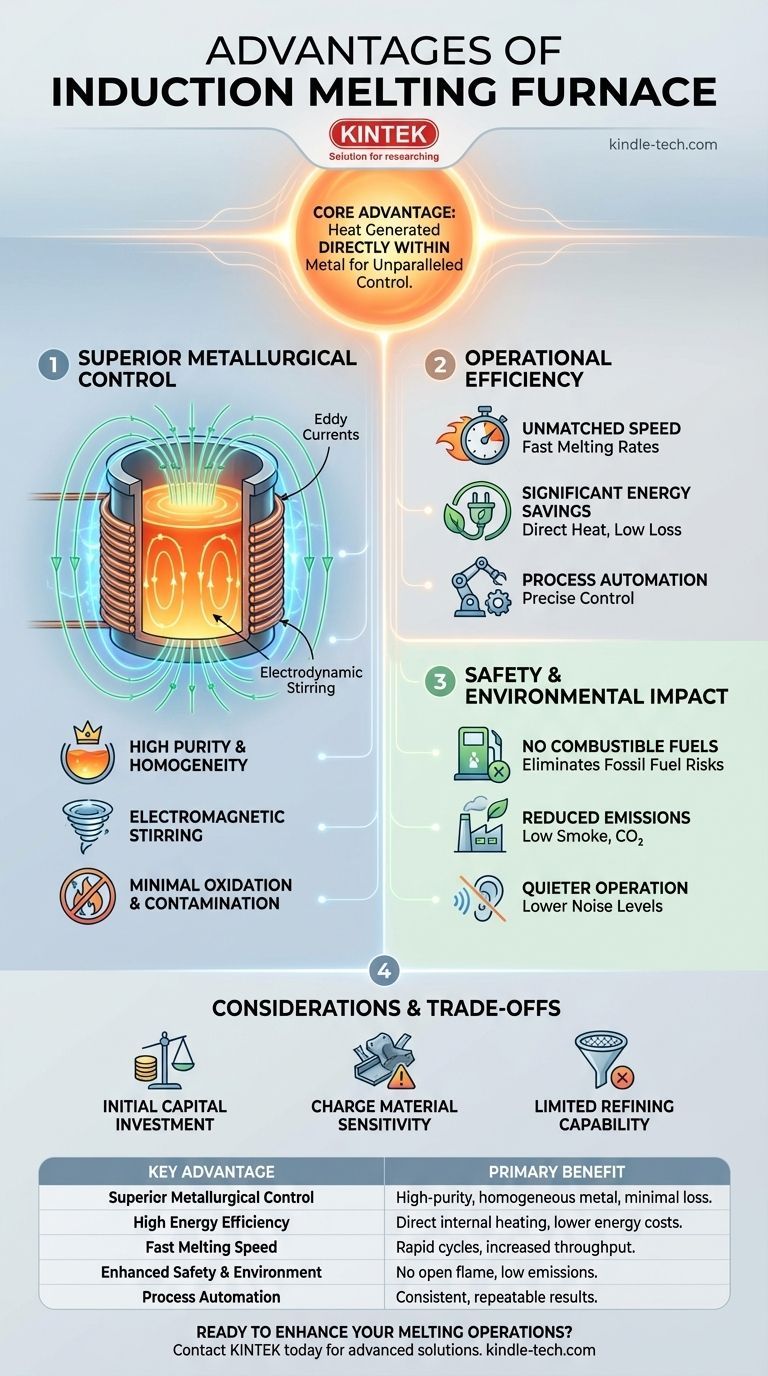

As principais vantagens de um forno de fusão por indução são a sua capacidade de produzir metal homogêneo de alta qualidade com perda mínima, combinada com eficiências operacionais significativas. Isso é alcançado através de aquecimento rápido, limpo e controlável, resultando em menores custos de energia, um ambiente de trabalho mais seguro e menor impacto ambiental em comparação com os métodos tradicionais baseados em combustão.

A principal vantagem da fusão por indução reside no seu mecanismo fundamental: o calor é gerado diretamente dentro do próprio metal. Essa precisão elimina muitas das ineficiências, impurezas e perigos associados a fontes de combustível externas, dando aos operadores um controle incomparável sobre todo o processo de fusão.

A Base: Controle Metalúrgico Superior

A principal força da tecnologia de indução é a sua capacidade de influenciar diretamente o metal, levando a um produto final de maior qualidade. Isso não é apenas uma melhoria incremental; é uma mudança fundamental em relação ao funcionamento dos fornos tradicionais.

Como a Indução Gera Calor

Um forno de indução utiliza uma poderosa corrente alternada que passa por uma bobina de cobre. Isso cria um campo magnético forte e rapidamente reversível que penetra na carga metálica colocada no interior. Este campo magnético induz poderosas correntes elétricas – conhecidas como correntes parasitas – dentro do próprio metal, que geram calor preciso e rápido devido à resistência natural do metal.

O Benefício da Agitação Eletromagnética

Um efeito secundário chave deste processo é uma ação de agitação natural dentro do banho de metal fundido. Os campos magnéticos criam um "efeito motor" que promove a circulação eletrodinâmica. Essa agitação constante e suave garante que a fusão atinja uma temperatura e composição química altamente uniformes, o que é crítico para a produção de ligas consistentes e ajuda a separar impurezas (escória ou borra) para a superfície para remoção mais fácil.

Minimizando a Oxidação e Contaminação

Ao contrário dos fornos a combustível, a fusão por indução não envolve combustão. Não há chama aberta, gases de exaustão ou subprodutos da queima de combustível que possam contaminar o metal. Isso reduz significativamente a perda de metal por oxidação (queima) e evita a introdução de impurezas, levando a uma fusão mais limpa e de maior rendimento.

Convertendo o Controle em Eficiência Operacional

A natureza precisa do aquecimento por indução se traduz diretamente em ganhos mensuráveis em velocidade, custo e automação.

Velocidade de Fusão Incomparável

Como o calor é gerado instantaneamente no material de carga, os fornos de indução possuem taxas de fusão extremamente rápidas. Eles não exigem um longo ciclo de pré-aquecimento e podem ser iniciados e parados rapidamente, oferecendo imensa flexibilidade operacional e permitindo a fundição contínua 24 horas, se necessário.

Economia Significativa de Energia

A indução é um processo altamente eficiente. A maior parte da energia elétrica é convertida diretamente em calor dentro do metal, com muito pouca perda de calor para o ambiente circundante. Isso o torna muito mais eficiente em termos energéticos e econômico do que processos que primeiro precisam aquecer uma câmara e depois transferir esse calor indiretamente para o metal.

O Caminho para a Automação

O processo é controlado eletricamente, tornando-o simples de operar e fácil de integrar com sistemas automatizados. A temperatura, a entrada de energia e o ciclo térmico podem ser programados e monitorizados com precisão, reduzindo a necessidade de supervisão manual constante e melhorando a repetibilidade do processo.

Compreendendo as Vantagens e Considerações

Embora poderosa, a tecnologia de indução não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de seus requisitos e limitações específicos.

Investimento Inicial de Capital

Os sistemas de forno de indução geralmente têm um preço de compra inicial mais alto em comparação com fornos de cúpula ou cadinho mais simples. A decisão deve ser baseada em uma análise de custo total de propriedade, que leva em consideração a economia de energia a longo prazo, maiores rendimentos e mão de obra reduzida.

Sensibilidade ao Material de Carga

A eficiência do aquecimento por indução pode ser afetada pela qualidade da sucata utilizada. Materiais de carga muito sujos, oleosos ou úmidos podem introduzir impurezas e representar riscos à segurança. A preparação adequada da carga é frequentemente necessária para obter resultados ótimos.

Capacidade de Refino Limitada

Um forno de indução padrão é principalmente um dispositivo de fusão, não um vaso de refino. Embora se destaque na fusão e ligas, ele não pode remover certos elementos indesejáveis (como fósforo ou enxofre) do metal base. Para aplicações que exigem refino significativo, outros tipos de fornos ou processos metalúrgicos secundários são necessários.

A Fundição Moderna: Segurança e Impacto Ambiental

Além do desempenho, os fornos de indução oferecem vantagens significativas na criação de um ambiente de trabalho mais seguro e limpo.

Eliminação de Combustíveis Combustíveis

O principal benefício de segurança é a eliminação de combustíveis fósseis altamente combustíveis no chão da fundição. Isso remove os riscos associados ao armazenamento, manuseio e queima de gás ou óleo, e elimina o perigo de uma chama aberta.

Redução de Emissões e Ruído

Sem combustão, os fornos de indução produzem virtualmente nenhuma fumaça, poeira ou gases nocivos como CO₂. Isso melhora drasticamente a qualidade do ar tanto dentro da instalação quanto na comunidade circundante. Eles também são significativamente mais silenciosos em operação do que fornos a arco ou fundidores a jato.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a pureza máxima do metal e a consistência da liga: A indução é superior devido ao seu aquecimento livre de contaminantes e efeito de agitação natural.

- Se o seu foco principal é a produção rápida e a eficiência energética: Os ciclos de fusão rápidos e as baixas perdas térmicas da indução oferecem uma clara vantagem para fundições de alto rendimento.

- Se o seu foco principal é a segurança operacional e a conformidade ambiental: O processo sem chama e de baixa emissão da indução é o padrão moderno para uma instalação limpa e segura.

- Se o seu foco principal é minimizar o investimento de capital inicial: Você deve pesar cuidadosamente o custo inicial mais baixo de um forno tradicional em relação aos custos operacionais mais altos a longo prazo e aos rendimentos mais baixos.

Ao compreender seus princípios fundamentais, você pode aproveitar a tecnologia de indução para alcançar um novo nível de precisão e eficiência em suas operações de fusão.

Tabela Resumo:

| Principal Vantagem | Benefício Primário |

|---|---|

| Controle Metalúrgico Superior | Produz metal homogêneo de alta pureza com perda mínima por oxidação. |

| Alta Eficiência Energética | O aquecimento interno direto reduz os custos de energia e a perda térmica. |

| Velocidade de Fusão Rápida | A inicialização rápida e os ciclos de fusão aumentam a produção. |

| Segurança e Meio Ambiente Aprimorados | Sem chama aberta ou combustíveis; baixas emissões e ruído. |

| Automação de Processos | Fácil de programar e integrar para resultados consistentes e repetíveis. |

Pronto para aprimorar suas operações de fusão com precisão e eficiência?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de fusão por indução projetados para desempenho superior. Nossas soluções ajudam laboratórios e fundições a alcançar metais de maior pureza, reduzir custos operacionais e manter um ambiente de trabalho mais seguro.

Entre em contato conosco hoje para discutir como nossa tecnologia de fusão por indução pode atender às suas necessidades específicas e impulsionar o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza