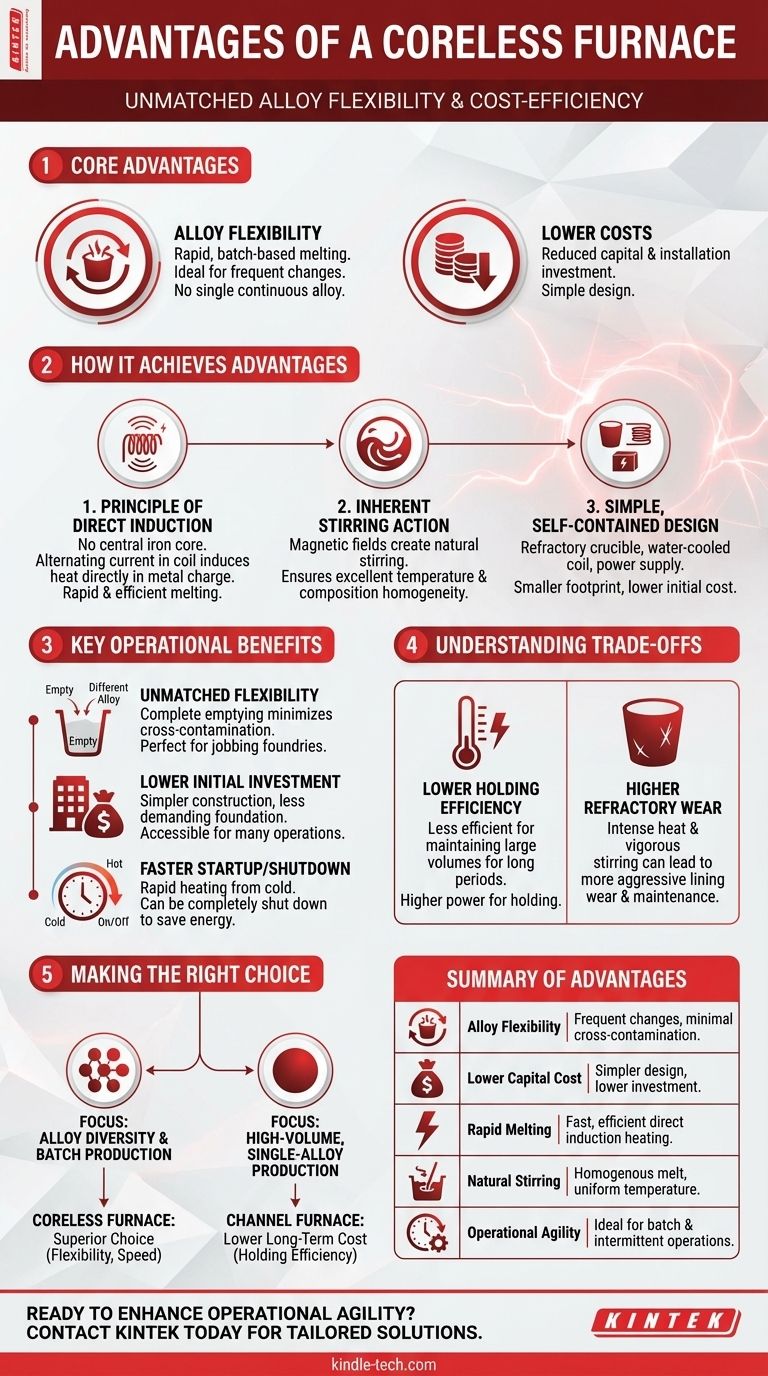

Em sua essência, as principais vantagens de um forno sem núcleo são sua excepcional flexibilidade de liga e os custos de capital e instalação significativamente mais baixos. Este design permite fusão rápida e mudanças frequentes no tipo de metal que está sendo processado, tornando-o ideal para operações que não produzem uma única liga contínua.

Um forno sem núcleo se destaca em ambientes que exigem agilidade operacional e mudanças frequentes de liga. Seu design fundamental prioriza a fusão rápida baseada em lote em detrimento da capacidade de retenção de longo prazo e alto volume de designs alternativos, como o forno de canal.

Como um Forno Sem Núcleo Alcança Suas Vantagens

Os benefícios de um forno de indução sem núcleo derivam diretamente de seu design simples e eficiente. Ele opera gerando um poderoso campo magnético dentro de uma bobina primária, que por sua vez induz uma forte corrente elétrica diretamente na carga metálica colocada dentro de um cadinho.

O Princípio da Indução Direta

O forno é "sem núcleo" porque não possui um núcleo de ferro central para ligar a bobina e o metal. Em vez disso, a corrente alternada na bobina de cobre induz calor diretamente dentro da própria carga metálica.

Este método de aquecimento direto é extremamente rápido e eficiente para fundir metal sólido.

Ação de Agitação Inerente

Os poderosos campos magnéticos criam um movimento de agitação natural e vigoroso dentro do banho de metal fundido. Isso garante excelente uniformidade de temperatura e ajuda a criar uma composição de liga altamente homogênea sem misturadores mecânicos.

Um Design Simples e Autônomo

O forno consiste em alguns componentes principais: um cadinho revestido de refratário, uma bobina de cobre resfriada a água e uma fonte de alimentação. Essa simplicidade relativa contribui diretamente para seu custo inicial mais baixo e, muitas vezes, para uma pegada física menor em comparação com sistemas mais complexos.

Principais Benefícios Operacionais Explicados

O design de um forno sem núcleo se traduz em vantagens operacionais distintas, especialmente para fundições com cronogramas de produção diversos ou intermitentes.

Flexibilidade de Liga Inigualável

Como o cadinho pode ser completamente esvaziado após cada fusão, há um risco mínimo de contaminação cruzada entre diferentes ligas. Um operador pode fundir um lote de aço, esvaziar o forno e, em seguida, fundir um lote de uma liga diferente logo depois.

Isso o torna o forno de escolha para fundições de trabalho e instalações de pesquisa.

Menor Investimento Inicial

Os fornos sem núcleo geralmente têm custos de capital e instalação significativamente mais baixos do que os fornos de canal. Sua construção mais simples e requisitos de fundação menos exigentes os tornam mais acessíveis para uma ampla gama de operações.

Inicialização e Desligamento Mais Rápidos

Um forno sem núcleo pode ser iniciado a partir de um estado frio e atingir a temperatura operacional rapidamente. Ele também pode ser completamente desligado quando não estiver em uso, economizando considerável energia. Esta é uma grande vantagem para operações que não funcionam 24 horas por dia, 7 dias por semana.

Entendendo as Compensações

Nenhuma tecnologia única é superior para todas as aplicações. As vantagens de um forno sem núcleo vêm com limitações específicas que devem ser compreendidas.

Menor Eficiência para Retenção

Embora excelente para fusão, um forno sem núcleo é menos eficiente energeticamente para reter grandes volumes de metal fundido em uma temperatura específica por longos períodos. A energia necessária para manter a temperatura é maior do que a de um forno de canal projetado para esse fim.

Maior Desgaste do Refratário

O aquecimento direto e intenso e a ação de agitação vigorosa podem levar a um desgaste mais agressivo no revestimento refratário do cadinho. Isso pode resultar em ciclos de manutenção mais frequentes e custos de revestimento em comparação com o aquecimento mais suave em outros tipos de fornos.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de forno correta depende inteiramente de suas demandas de produção específicas e modelo de negócios.

- Se o seu foco principal for diversidade de ligas e produção em lote: O forno sem núcleo é a escolha superior devido à sua flexibilidade, partida rápida e capacidade de ser completamente esvaziado entre as fusões.

- Se o seu foco principal for produção de liga única e alto volume: A eficiência de um forno de canal na retenção de grandes quantidades de metal fundido por longos períodos provavelmente oferecerá um custo operacional de longo prazo mais baixo.

Em última análise, entender suas necessidades específicas de fusão, retenção e liga é a chave para alavancar a tecnologia certa para máxima eficiência e retorno sobre o investimento.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade de Liga | Pode ser completamente esvaziado entre as fusões, permitindo mudanças frequentes de liga com contaminação cruzada mínima. |

| Custo de Capital Mais Baixo | Design mais simples e requisitos de instalação menos exigentes levam a um investimento inicial significativamente menor. |

| Fusão Rápida | O aquecimento por indução direta fornece fusão rápida e eficiente a partir de um estado frio. |

| Agitação Natural | Campos magnéticos criam uma fusão homogênea, garantindo excelente uniformidade de temperatura e composição. |

| Agilidade Operacional | Ideal para produção em lote e operações que não exigem fusão contínua 24 horas por dia, 7 dias por semana. |

Pronto para aprimorar a agilidade operacional da sua fundição?

Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório e industrial certo para atender às suas necessidades específicas de fusão. Se você é uma fundição de trabalho que exige flexibilidade de liga ou uma instalação de pesquisa que necessita de processamento rápido em lote, nossas soluções de forno sem núcleo são projetadas para desempenho superior e eficiência de custo.

Entre em contato com nossos especialistas hoje para discutir como um forno sem núcleo KINTEK pode otimizar seu processo de fusão e proporcionar um retorno mais rápido sobre o investimento.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Qual é a temperatura de fusão de um forno de indução? Aquecimento de Precisão Até 2000°C para Fusão Superior de Metais

- Um forno de indução funciona com alumínio? Alcance uma fusão eficiente e de alta qualidade

- O que é a fusão em forno elétrico? Um guia para a fusão de metais precisa e eficiente

- Como funciona um forno de indução Inductotherm? Descubra o Poder da Fusão de Metais Limpa e Eficiente

- O que é a perda por fusão de um forno de indução? Otimize o Rendimento do Seu Metal e a Eficiência Energética

- Qual é o papel de um Forno de Indução a Vácuo no aço RAFM? Garante Alta Pureza para Elementos Reativos Y & Ti

- Por que é necessária alta frequência para o aquecimento por indução? Para controle preciso e superficial do calor

- Como calcular o consumo de energia em um forno de indução? Estime com precisão suas necessidades de energia